Los parámetros principales del sputtering de RF son la frecuencia de la fuente de alimentación, la presión de operación, el nivel de potencia y el tipo de gas inerte utilizado. Estos factores trabajan juntos para controlar el entorno del plasma y, en consecuencia, la velocidad y la calidad de la deposición de la película delgada.

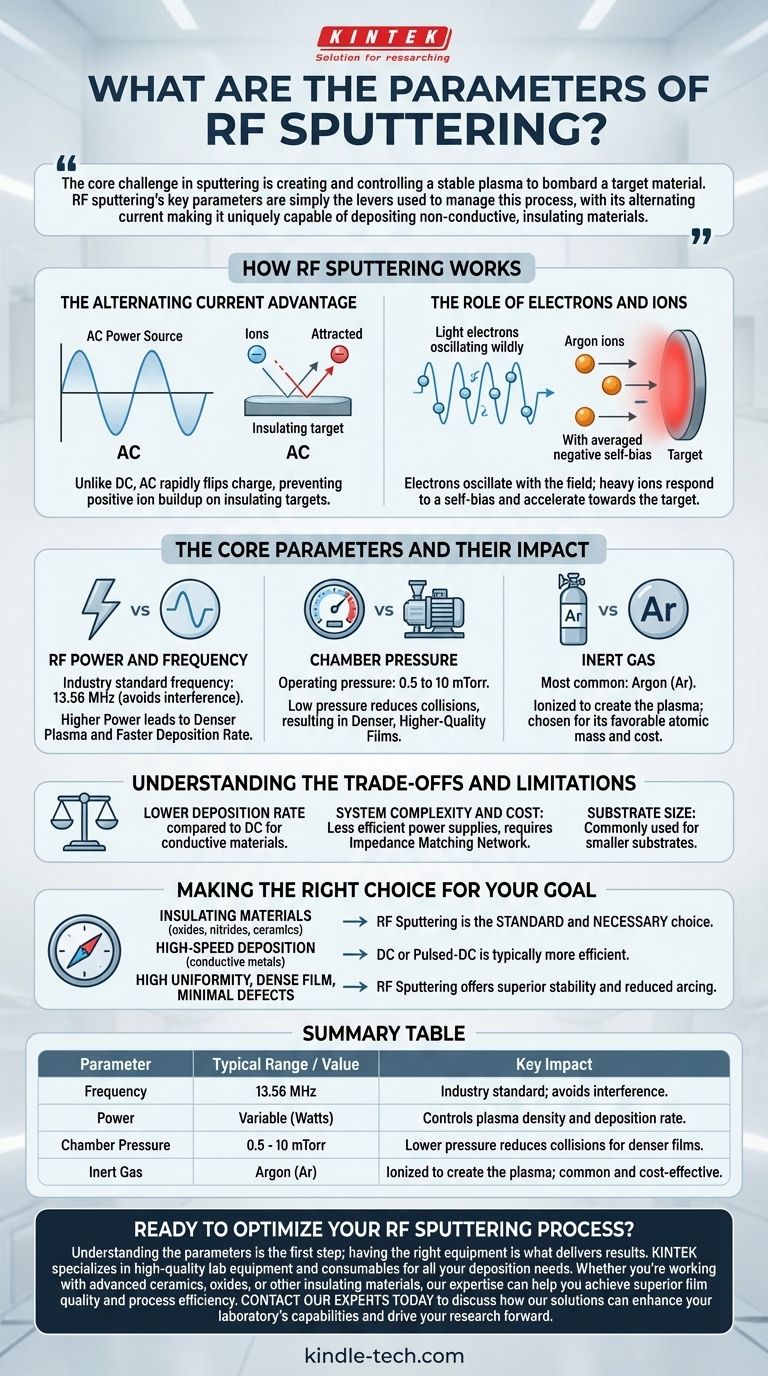

El desafío central en el sputtering es crear y controlar un plasma estable para bombardear un material objetivo. Los parámetros clave del sputtering de RF son simplemente las palancas utilizadas para gestionar este proceso, y su corriente alterna lo hace excepcionalmente capaz de depositar materiales aislantes (dieléctricos).

Cómo funciona el Sputtering de RF

La ventaja de la corriente alterna

A diferencia del sputtering de CC, que utiliza un voltaje negativo constante, el sputtering de RF emplea una fuente de alimentación de Corriente Alterna (CA). Esto invierte rápidamente la carga en el material objetivo.

Esta oscilación es la clave para el sputtering de materiales aislantes (dieléctricos). Un voltaje de CC constante provocaría que las cargas de iones positivos se acumulen en un objetivo aislante, repeliendo iones adicionales y deteniendo rápidamente el proceso de sputtering.

El papel de los electrones y los iones

El campo de CA afecta a los electrones y a los iones de manera diferente debido a su gran diferencia de masa. Los electrones ligeros son capaces de oscilar con el campo de alta frecuencia.

Los iones de gas más pesados (como el Argón) no pueden seguir el ritmo del cambio rápido. En cambio, responden a una carga negativa promedio, o auto-polarización (self-bias), que se forma naturalmente en la superficie del objetivo, acelerándolos hacia el objetivo para provocar el sputtering.

Los parámetros centrales y su impacto

Potencia y Frecuencia de RF

La frecuencia estándar de la industria está fijada en 13.56 MHz. Esta frecuencia específica se elige para evitar interferir con las bandas de radio y comunicación.

El nivel de potencia de RF, a menudo medido en vatios, controla directamente la energía del plasma. Una potencia más alta generalmente conduce a un plasma más denso, lo que aumenta la tasa de sputtering y la velocidad de deposición de la película.

Presión de la Cámara

El sputtering de RF opera a una presión relativamente baja, típicamente entre 0.5 y 10 mTorr (militorros).

Esta baja presión es ventajosa porque reduce la probabilidad de que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato. Esto da como resultado una deposición de "línea de visión" más directa y puede conducir a películas más densas y de mayor calidad.

Gas Inerte

Se introduce un gas inerte, el más común es el Argón (Ar), en la cámara de vacío. Es este gas el que se ioniza para crear el plasma.

La elección del gas puede afectar el rendimiento de pulverización (sputter yield), pero el Argón se selecciona típicamente por su combinación favorable de masa atómica y costo.

Comprender las compensaciones y limitaciones

Menor Tasa de Deposición

Una compensación significativa es que el sputtering de RF generalmente tiene una menor tasa de deposición en comparación con el sputtering de CC para materiales conductores.

Complejidad y Costo del Sistema

El equipo es más complejo y costoso. Las fuentes de alimentación de RF son menos eficientes que sus contrapartes de CC y requieren una sofisticada red de adaptación de impedancia entre la fuente de alimentación y la cámara para entregar energía de manera efectiva.

Tamaño del Sustrato

Debido en parte a la complejidad y el costo de escalar el equipo, el sputtering de RF se utiliza más comúnmente para depositar películas en sustratos más pequeños.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la deposición de materiales aislantes (como óxidos, nitruros o cerámicas): El sputtering de RF es la opción estándar y necesaria, ya que el sputtering de CC no es una opción viable.

- Si su enfoque principal es la deposición de alta velocidad de metales conductores: El sputtering de magnetrón de CC o CC pulsado es típicamente la solución más eficiente y rentable.

- Si su enfoque principal es lograr una película altamente uniforme y densa con defectos mínimos: La estabilidad del plasma de RF a bajas presiones y su reducción del arqueo (arcing) lo convierten en una opción superior.

Comprender estos parámetros le permite seleccionar la técnica de deposición correcta y ajustar el proceso para lograr las propiedades de película deseadas.

Tabla de Resumen:

| Parámetro | Rango / Valor Típico | Impacto Clave |

|---|---|---|

| Frecuencia | 13.56 MHz | Estándar de la industria; evita interferencias. |

| Potencia | Variable (Vatios) | Controla la densidad del plasma y la tasa de deposición. |

| Presión de la Cámara | 0.5 - 10 mTorr | La presión más baja reduce las colisiones para películas más densas. |

| Gas Inerte | Argón (Ar) | Ionizado para crear el plasma; común y rentable. |

¿Listo para optimizar su proceso de Sputtering de RF?

Comprender los parámetros es el primer paso; tener el equipo adecuado es lo que ofrece resultados. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Ya sea que esté trabajando con cerámicas avanzadas, óxidos u otros materiales aislantes, nuestra experiencia puede ayudarlo a lograr una calidad de película superior y eficiencia del proceso.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura