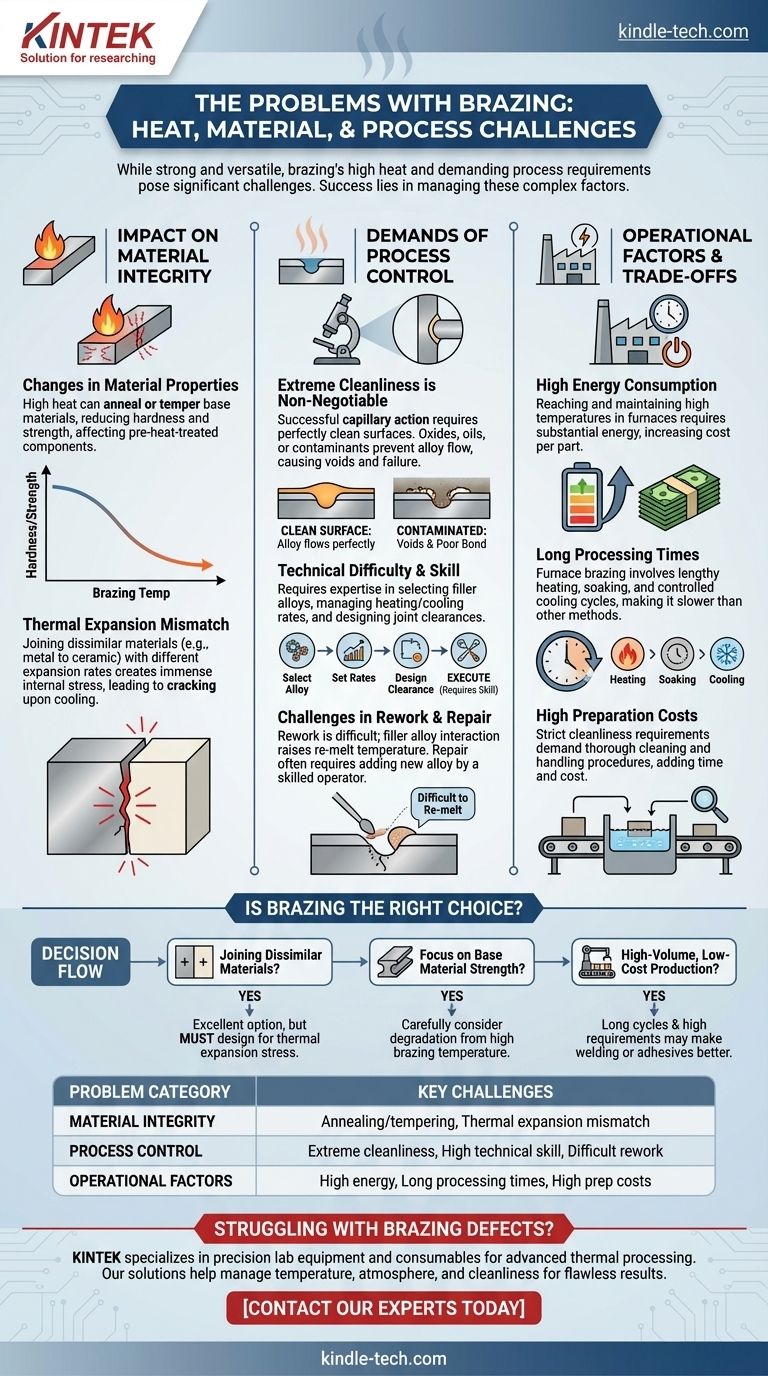

Aunque es un método de unión excepcionalmente fuerte y versátil, los principales problemas de la soldadura fuerte se centran en su alto calor, que puede alterar negativamente los materiales base, y en sus exigentes requisitos de proceso, que requieren una limpieza extrema y habilidad técnica para evitar defectos. Surgen desafíos adicionales al unir materiales disímiles debido a las diferencias en la expansión térmica.

El desafío central de la soldadura fuerte no es la resistencia de la junta terminada, sino la gestión de la compleja interacción entre el calor, los materiales y el control del proceso. El éxito depende de acomodar estos factores en su diseño y ejecución.

El impacto en la integridad del material base

Las altas temperaturas requeridas para la soldadura fuerte, aunque más bajas que las de la soldadura, son lo suficientemente significativas como para cambiar fundamentalmente las piezas que se están uniendo. Esta es una consideración crítica en cualquier aplicación de ingeniería.

Cambios en las propiedades del material

El calor requerido para fundir la aleación de soldadura fuerte puede recocer o templar los materiales base, reduciendo su dureza y resistencia. Este es un inconveniente significativo si los componentes dependen de un tratamiento térmico previo para sus propiedades mecánicas.

Desajuste de expansión térmica

Al unir materiales disímiles, como una cerámica con un metal, cada material se expande y contrae a una velocidad diferente cuando se calienta y enfría. Esta expansión diferencial crea un inmenso estrés interno que puede agrietar el material más débil o comprometer la unión al enfriarse.

Las exigencias del control del proceso

La soldadura fuerte no es un proceso indulgente. A diferencia de la fijación mecánica, requiere una preparación y ejecución meticulosas para lograr una unión sólida y fiable.

La limpieza extrema no es negociable

La soldadura fuerte se basa en la acción capilar para arrastrar el metal de aportación fundido a la junta. Este fenómeno solo funciona en superficies perfectamente limpias. Cualquier óxido, aceite o contaminante impedirá que la aleación fluya y se adhiera, lo que provocará vacíos y una junta fallida.

Dificultad técnica y habilidad

La soldadura fuerte adecuada requiere un alto grado de comprensión técnica. Elegir la aleación de aportación correcta, gestionar las tasas de calentamiento y enfriamiento, y diseñar la junta con la holgura adecuada son variables críticas que exigen experiencia.

Desafíos en la reelaboración y reparación

Si una junta soldada tiene un defecto, no se puede simplemente volver a fundir en su lugar. Durante el proceso inicial, la aleación de aportación interactúa con los metales base, a menudo elevando su temperatura de refundición. Una reparación exitosa generalmente requiere agregar una pequeña cantidad de aleación nueva al área defectuosa, una tarea que exige un operador calificado.

Comprender las compensaciones

Más allá de los desafíos técnicos, la soldadura fuerte implica consideraciones operativas significativas que pueden hacerla más compleja o costosa que los métodos alternativos.

Alto consumo de energía

Alcanzar y mantener las temperaturas de soldadura fuerte, a menudo en un horno de vacío o de atmósfera controlada, requiere una cantidad sustancial de energía. Esto afecta directamente el costo por pieza.

Tiempos de procesamiento largos

La soldadura fuerte en horno, un método común para juntas de alta calidad, implica ciclos prolongados de calentamiento, mantenimiento a temperatura y enfriamiento controlado. Esto lo convierte en un proceso más lento en comparación con muchas técnicas de soldadura o ensamblaje mecánico.

Altos costos de preparación

El estricto requisito de limpieza significa que las piezas deben someterse a procedimientos exhaustivos de limpieza y manipulación antes de entrar en el proceso de soldadura fuerte, lo que añade tiempo y costo al flujo de trabajo de fabricación.

¿Es la soldadura fuerte la elección correcta para su aplicación?

Para decidir si la soldadura fuerte es el enfoque correcto, sopesa sus desafíos con tu objetivo principal de ingeniería.

- Si tu objetivo principal es unir materiales disímiles (como metal con cerámica): La soldadura fuerte es una excelente opción, pero debes diseñar la junta para acomodar o mitigar el estrés de la desalineación por expansión térmica.

- Si tu objetivo principal es mantener la resistencia del material base: Debes considerar cuidadosamente si la temperatura de soldadura fuerte requerida degradará inaceptablemente las propiedades del material tratadas térmicamente.

- Si tu objetivo principal es la producción de alto volumen y bajo costo: Los largos tiempos de ciclo y los altos requisitos del proceso de soldadura fuerte pueden hacer que otros métodos, como la soldadura o los adhesivos, sean más adecuados.

En última instancia, las limitaciones de la soldadura fuerte son manejables cuando se comprenden y se planifican desde el principio.

Tabla resumen:

| Categoría del problema | Desafíos clave |

|---|---|

| Integridad del material | Recocido/templado de metales base, desajuste de expansión térmica en materiales disímiles |

| Control del proceso | Requisitos de limpieza extrema, alta habilidad técnica, dificultad de reelaboración/reparación |

| Factores operativos | Alto consumo de energía, largos tiempos de procesamiento, altos costos de preparación |

¿Luchas con defectos de soldadura fuerte o control de procesos? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesamiento térmico avanzado. Nuestras soluciones te ayudan a gestionar las variables críticas de temperatura, atmósfera y limpieza para obtener resultados de soldadura fuerte impecables. Contacta con nuestros expertos hoy mismo para discutir cómo podemos mejorar la fiabilidad y eficiencia de tu soldadura fuerte.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.