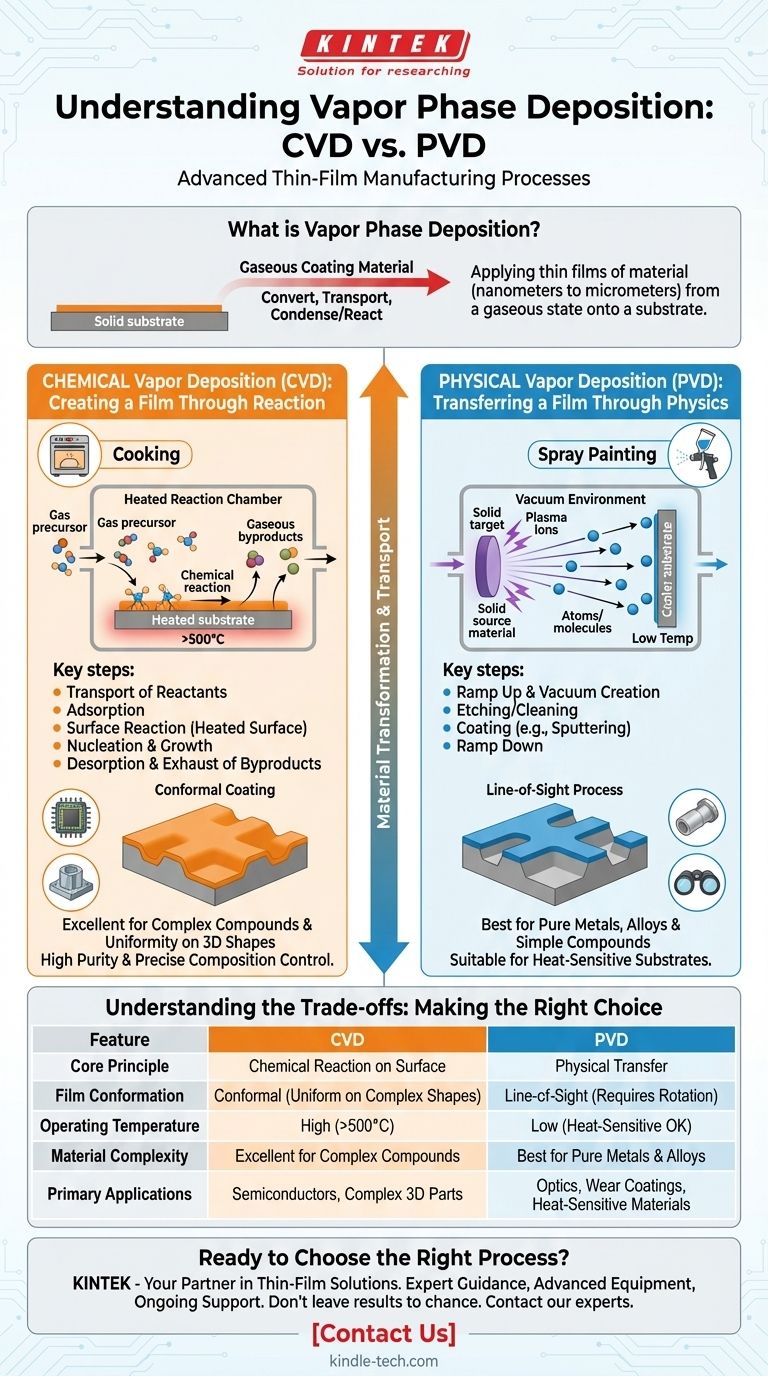

La deposición en fase de vapor es una familia de procesos de fabricación avanzados utilizados para aplicar películas muy delgadas de material sobre una superficie, conocida como sustrato. En su esencia, el proceso implica convertir el material de recubrimiento a un estado gaseoso, transportarlo al sustrato y luego hacer que se condense o reaccione para formar una capa sólida. Las dos categorías principales de este proceso son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

La diferencia fundamental entre los procesos de deposición de vapor radica en cómo llega el material de recubrimiento. La Deposición Química de Vapor (CVD) utiliza reacciones químicas en la superficie del sustrato para crear la película, mientras que la Deposición Física de Vapor (PVD) transfiere físicamente el material fuente al sustrato sin un cambio químico.

Deposición Química de Vapor (CVD): Creando una Película a Través de una Reacción

La CVD es análoga a cocinar. Se introducen ingredientes gaseosos específicos (precursores) en una cámara calentada, y estos reaccionan en la superficie de su sustrato para "hornear" un nuevo material sólido sobre él.

El Principio Fundamental: Una Reacción Química

En la CVD, el material que se deposita no es el mismo material que se introduce en la cámara. En su lugar, se utilizan uno o más gases precursores volátiles.

Una reacción química, típicamente activada por alta temperatura, ocurre directamente en la superficie del sustrato. Esta reacción forma la película sólida deseada y subproductos gaseosos, que luego se eliminan.

Los Pasos Detallados del Proceso CVD

El proceso CVD es una secuencia de eventos altamente controlada que asegura una película uniforme y de alta calidad.

- Transporte de Reactivos: Los gases precursores son transportados a la cámara de reacción.

- Adsorción: Las moléculas de gas se adhieren a la superficie del sustrato.

- Reacción Superficial: Las moléculas adsorbidas experimentan una reacción química, catalizada por la superficie calentada, para formar el material de la película sólida.

- Nucleación y Crecimiento: El material sólido recién formado crea sitios iniciales (nucleación) y luego se acumula capa por capa para formar la película.

- Desorción de Subproductos: Los subproductos gaseosos no deseados de la reacción se desprenden de la superficie.

- Transporte de Subproductos: Un sistema de escape elimina estos subproductos gaseosos de la cámara.

Deposición Física de Vapor (PVD): Transfiriendo una Película a Través de la Física

La PVD es más como pintar con aerosol, pero a nivel atómico. Se toma un material fuente sólido, se convierte en vapor y viaja en línea recta para recubrir lo que esté en su camino. Todo esto ocurre dentro de un entorno de alto vacío.

El Principio Fundamental: Una Transferencia Física

En la PVD, el material fuente es el mismo que el material de recubrimiento final. El proceso libera físicamente átomos o moléculas de una fuente sólida y los transporta a través de un vacío al sustrato.

No hay reacción química para crear la película. El material vaporizado simplemente se condensa en el sustrato más frío, formando el recubrimiento sólido.

Ejemplo de Proceso: Deposición por Pulverización Catódica

La pulverización catódica es una técnica PVD común que proporciona un claro ejemplo del proceso de transferencia física.

- Preparación: La cámara se sella y se crea un vacío para eliminar contaminantes. El ambiente se prepara, a menudo mediante calentamiento.

- Grabado: El sustrato a menudo se limpia utilizando un proceso de bombardeo de iones (limpieza catódica) para asegurar que la superficie sea pura y que la película se adhiera correctamente.

- Recubrimiento: Se utiliza un alto voltaje para crear un plasma. Los iones de este plasma se aceleran y chocan con el material fuente (el "blanco"), desprendiendo átomos. Estos átomos eyectados viajan a través del vacío y se depositan en el sustrato.

- Finalización: Una vez que se alcanza el espesor deseado, el sistema se devuelve de forma segura a la temperatura y presión ambiente.

Entendiendo las Ventajas y Desventajas: CVD vs. PVD

La elección entre estos métodos depende completamente del material, el sustrato y las propiedades deseadas de la película final.

Conformidad y Cobertura de la Película

La CVD sobresale en la creación de recubrimientos conformes, lo que significa que la película tiene un espesor uniforme incluso sobre formas tridimensionales complejas. Los gases precursores pueden penetrar en zanjas y alrededor de esquinas afiladas antes de reaccionar.

La PVD es un proceso de línea de visión. Los átomos vaporizados viajan en línea recta, lo que dificulta recubrir uniformemente geometrías complejas sin una sofisticada rotación del sustrato.

Temperatura de Operación

Los procesos CVD a menudo requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de sustratos que se pueden recubrir sin dañarse.

La PVD generalmente se puede realizar a temperaturas mucho más bajas, lo que la hace adecuada para materiales sensibles al calor como plásticos o ciertas aleaciones.

Pureza y Complejidad del Material

La CVD ofrece un control exquisito sobre la composición química (estequiometría) de la película al gestionar con precisión el flujo de gases precursores. Esto es crítico para crear las películas compuestas ultrapuras y complejas utilizadas en la industria de semiconductores.

La PVD es excelente para depositar metales puros, aleaciones y ciertos compuestos simples. Crear películas compuestas complejas puede ser más desafiante que con la CVD.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el proceso apropiado, primero debe definir su resultado más crítico.

- Si su enfoque principal es recubrir superficies complejas y no planas de manera uniforme: La CVD suele ser la opción superior debido a la naturaleza de las reacciones en fase gaseosa.

- Si su enfoque principal es depositar un metal puro o una aleación simple sobre un sustrato sensible al calor: Los métodos PVD como la pulverización catódica son generalmente más adecuados y operan a temperaturas más bajas.

- Si su enfoque principal es crear una película compuesta cristalina altamente pura para electrónica: La CVD ofrece el control químico preciso necesario para aplicaciones avanzadas de semiconductores.

Comprender esta distinción fundamental entre una película que se "crea" químicamente versus una que se "transfiere" físicamente es clave para seleccionar la tecnología de deposición correcta para su proyecto.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Principio Fundamental | Reacción química en la superficie del sustrato | Transferencia física del material fuente |

| Conformación de la Película | Conforme (uniforme en formas complejas) | Línea de visión (requiere rotación para uniformidad) |

| Temperatura de Operación | Alta (a menudo > 500°C) | Baja (adecuada para sustratos sensibles al calor) |

| Complejidad del Material | Excelente para compuestos complejos | Mejor para metales puros, aleaciones y compuestos simples |

| Aplicaciones Principales | Semiconductores, piezas 3D complejas | Óptica, recubrimientos resistentes al desgaste, materiales sensibles al calor |

¿Listo para Elegir el Proceso de Deposición Adecuado para su Laboratorio?

Comprender los matices entre CVD y PVD es fundamental para lograr resultados óptimos en películas delgadas. KINTEK, su socio de confianza en equipos de laboratorio, se especializa en proporcionar soluciones avanzadas de deposición en fase de vapor adaptadas a sus necesidades específicas de investigación y producción.

Ya sea que requiera los recubrimientos conformes de CVD para aplicaciones complejas de semiconductores o la precisión de PVD para sustratos sensibles al calor, nuestros expertos pueden ayudarlo a seleccionar e implementar el sistema perfecto.

Deje que KINTEK mejore sus capacidades:

- Asesoramiento Experto: Obtenga recomendaciones personalizadas basadas en su material, sustrato y requisitos de rendimiento.

- Equipo Avanzado: Acceda a sistemas CVD y PVD de última generación de fabricantes líderes.

- Soporte Continuo: Benefíciese de servicios de instalación, capacitación y mantenimiento para garantizar el máximo rendimiento.

No deje los resultados de su recubrimiento al azar. ¡Contacte a nuestros expertos hoy para discutir cómo las soluciones de deposición en fase de vapor de KINTEK pueden impulsar el éxito de su proyecto!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo optimizan los componentes de álabes la calidad de las películas delgadas en HPS-CVD vertical? Logre un control superior de la capa

- ¿Cuál es la técnica de recubrimiento CVD? Crezca películas delgadas duraderas y de alto rendimiento

- ¿Cuáles son los métodos de fabricación de películas delgadas? Una guía de las técnicas PVD frente a CVD

- ¿Para qué se utiliza el MOCVD? Fabricación de precisión para LED, láseres y semiconductores de RF

- ¿Qué son las técnicas de deposición química? Una guía de métodos de fabricación de películas delgadas

- ¿Por qué se utilizan los equipos de deposición química de vapor (CVD) en la fabricación de películas de nanotubos de carbono de alta velocidad?

- ¿Cómo funciona la deposición de película delgada? Una guía de los procesos de recubrimiento PVD y CVD

- ¿Qué es CVD en tecnología? Una guía sobre la deposición química de vapor para materiales avanzados