Las propiedades de un material sinterizado no son fijas, sino que se diseñan intencionadamente durante su creación. A diferencia de los materiales que se funden o forjan, las características finales de una pieza sinterizada —como su densidad, resistencia mecánica y dureza— son un resultado directo del control preciso del proceso de fabricación. La característica definitoria es una microestructura compuesta de partículas fusionadas, que puede adaptarse a una aplicación específica.

El principio fundamental a entender es que la sinterización transforma un compacto de polvo en un objeto sólido con una microestructura altamente controlada y, a menudo, porosa. Las propiedades finales no son inherentes solo al material base, sino que son una función directa de esta microestructura diseñada, dictada por los parámetros de sinterización.

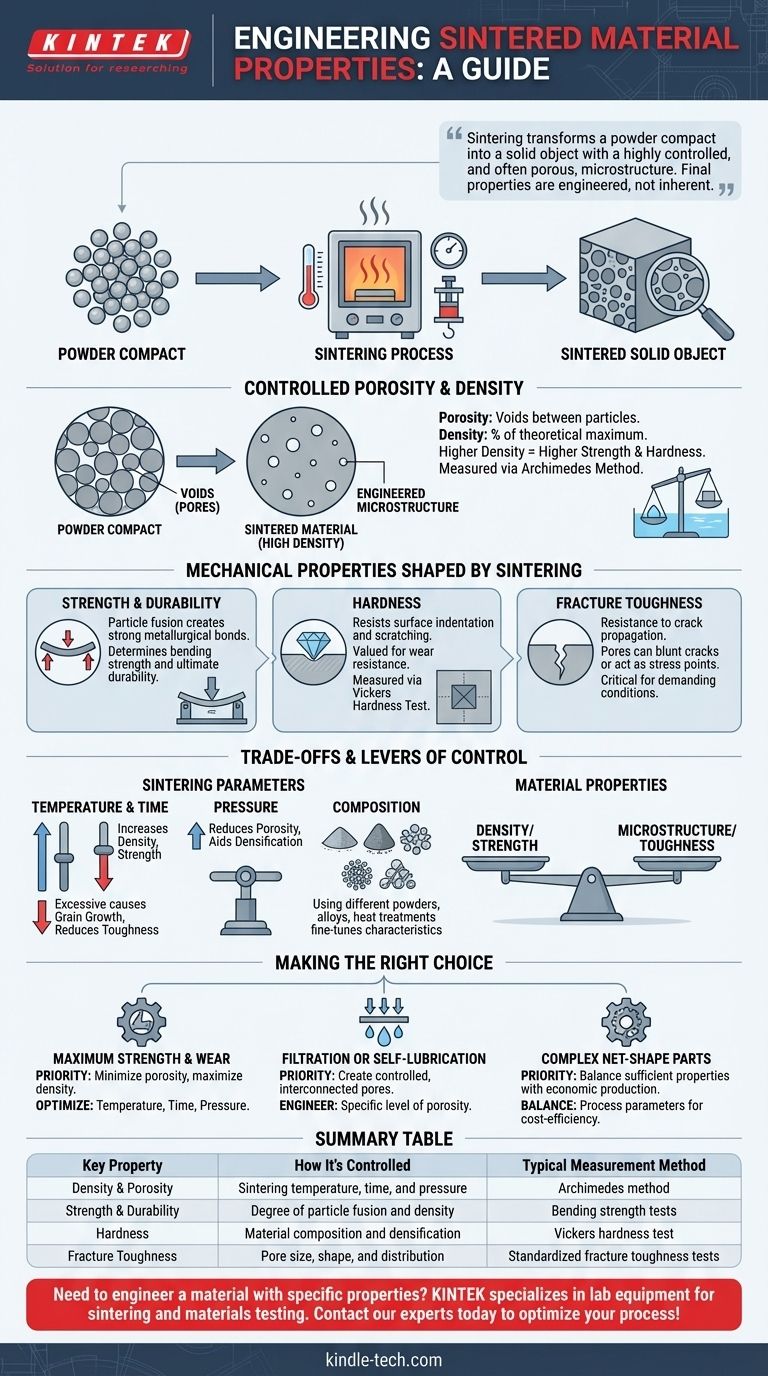

La Característica Definitoria: Porosidad y Densidad Controladas

La propiedad más fundamental que diferencia a los materiales sinterizados de sus contrapartes totalmente densas es el control intencional sobre la porosidad. Esta es la base a partir de la cual se derivan otras propiedades.

Del Polvo al Sólido

La sinterización es un proceso térmico que fusiona partículas a una temperatura inferior al punto de fusión del material. Como el material no se funde ni fluye, quedan vacíos microscópicos entre las partículas de polvo originales.

Estos vacíos forman una red de poros, y el volumen de estos poros define la porosidad y la densidad general del material.

El Papel de la Densidad

La densidad de una pieza sinterizada se expresa típicamente como un porcentaje de la densidad teórica máxima del material base. Una pieza con un 95% de densidad tiene un 5% de su volumen compuesto por poros.

Este nivel de densidad está directamente relacionado con la mayoría de las propiedades mecánicas. Generalmente, una mayor densidad conduce a una mayor resistencia y dureza.

Medición de la Densidad

La densidad volumétrica de un componente sinterizado es una métrica crítica de control de calidad. Se mide comúnmente utilizando el método de Arquímedes, una técnica sencilla que implica pesar la pieza en el aire y luego en un líquido de densidad conocida.

Cómo la Sinterización Modela las Propiedades Mecánicas

La microestructura única creada por la sinterización influye directamente en el rendimiento del material bajo tensión. Esto permite lograr una amplia gama de comportamientos mecánicos.

Resistencia y Durabilidad

La fusión de las partículas crea fuertes enlaces metalúrgicos en los límites de grano. Esta red determina la resistencia y durabilidad final del material.

Propiedades como la resistencia a la flexión se miden para cuantificar cuánta tensión puede soportar el material antes de deformarse o fracturarse, lo que lo convierte en un parámetro crítico para los componentes estructurales.

Dureza

Los materiales sinterizados a menudo son valorados por su dureza y resistencia al desgaste. La dureza refleja la capacidad del material para resistir la indentación o el rayado localizado de la superficie.

Esta propiedad se cuantifica típicamente utilizando una prueba estándar, como la prueba de dureza Vickers, que presiona un indentador de diamante en la superficie del material.

Tenacidad a la Fractura

La tenacidad a la fractura mide la resistencia de un material a la propagación de grietas. Los poros dentro de un material sinterizado a veces pueden actuar para suavizar o detener una grieta, pero también pueden actuar como puntos de concentración de tensión.

Por lo tanto, controlar el tamaño, la forma y la distribución de estos poros es fundamental para crear componentes que puedan soportar condiciones de servicio exigentes sin fallas catastróficas.

Comprender las Compensaciones y Palancas de Control

No se puede cambiar una propiedad sin afectar a otras. La clave para una sinterización exitosa es comprender cómo manipular los parámetros del proceso para lograr el equilibrio óptimo para su objetivo específico.

El Impacto de la Temperatura y el Tiempo

Temperaturas de sinterización más altas y tiempos de mantenimiento más largos promueven una mayor fusión de partículas, lo que aumenta la densidad y la resistencia.

Sin embargo, el calor o el tiempo excesivos también pueden provocar un crecimiento de grano no deseado. Los granos más grandes pueden, en algunos casos, reducir la resistencia y la tenacidad del material, presentando una compensación crítica del proceso.

El Papel de la Presión

Aplicar presión externa durante el proceso de sinterización fuerza físicamente a las partículas a estar más juntas, ayudando significativamente a la densificación.

Esta es una palanca poderosa para reducir la porosidad y lograr componentes casi totalmente densos con propiedades mecánicas superiores.

La Influencia de la Composición

Las propiedades finales no dependen únicamente del proceso. Utilizar diferentes polvos de partida, crear aleaciones o aplicar tratamientos térmicos posteriores proporciona una capa adicional de control para ajustar las características del material.

Tomar la Decisión Correcta para su Objetivo

La sinterización le permite diseñar un material para un resultado específico. Al ajustar los parámetros del proceso, puede priorizar las propiedades que más importan para su aplicación.

- Si su enfoque principal es la máxima resistencia y resistencia al desgaste: Su objetivo es minimizar la porosidad y lograr la mayor densidad posible optimizando la temperatura, el tiempo y la presión.

- Si su enfoque principal es la filtración o la autolubricación: Su objetivo es crear una red de poros controlada e interconectada, diseñando intencionadamente un nivel específico de porosidad en lugar de eliminarla.

- Si su enfoque principal es producir una pieza compleja de forma neta de manera económica: Su objetivo es equilibrar los parámetros del proceso para lograr propiedades mecánicas suficientes sin el costo de ciclos más agresivos o largos.

En última instancia, la sinterización ofrece un método potente para crear materiales con propiedades precisas y específicas de la aplicación que se definen por su microestructura.

Tabla Resumen:

| Propiedad Clave | Cómo se Controla | Método de Medición Típico |

|---|---|---|

| Densidad y Porosidad | Temperatura, tiempo y presión de sinterización | Método de Arquímedes |

| Resistencia y Durabilidad | Grado de fusión de partículas y densidad | Pruebas de resistencia a la flexión |

| Dureza | Composición del material y densificación | Prueba de dureza Vickers |

| Tenacidad a la Fractura | Tamaño, forma y distribución de los poros | Pruebas estandarizadas de tenacidad a la fractura |

¿Necesita diseñar un material con propiedades específicas? KINTEK se especializa en equipos de laboratorio y consumibles para sinterización y pruebas de materiales. Nuestra experiencia le ayuda a lograr la densidad, resistencia y microestructura precisas que su aplicación demanda. ¡Contacte a nuestros expertos hoy mismo para optimizar su proceso de sinterización y crear materiales superiores!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué ventajas ofrece un horno de sinterización de atmósfera a alta temperatura para el UO2? Densificación de combustible de precisión

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material