En esencia, la Deposición Física de Vapor (PVD) es un proceso altamente preciso y relativamente sencillo para aplicar películas delgadas sobre superficies. Su principal ventaja es la capacidad de depositar recubrimientos de alta pureza con un excelente control. Sin embargo, su principal desventaja es que es un proceso de "línea de visión", lo que lo hace poco adecuado para recubrir formas tridimensionales complejas con superficies internas.

La elección entre la Deposición Física de Vapor (PVD) y su principal alternativa, la Deposición Química de Vapor (CVD), casi siempre se reduce a un factor crítico: la geometría de la pieza que necesita recubrir. Comprender la diferencia fundamental entre estos dos métodos es clave para seleccionar el correcto.

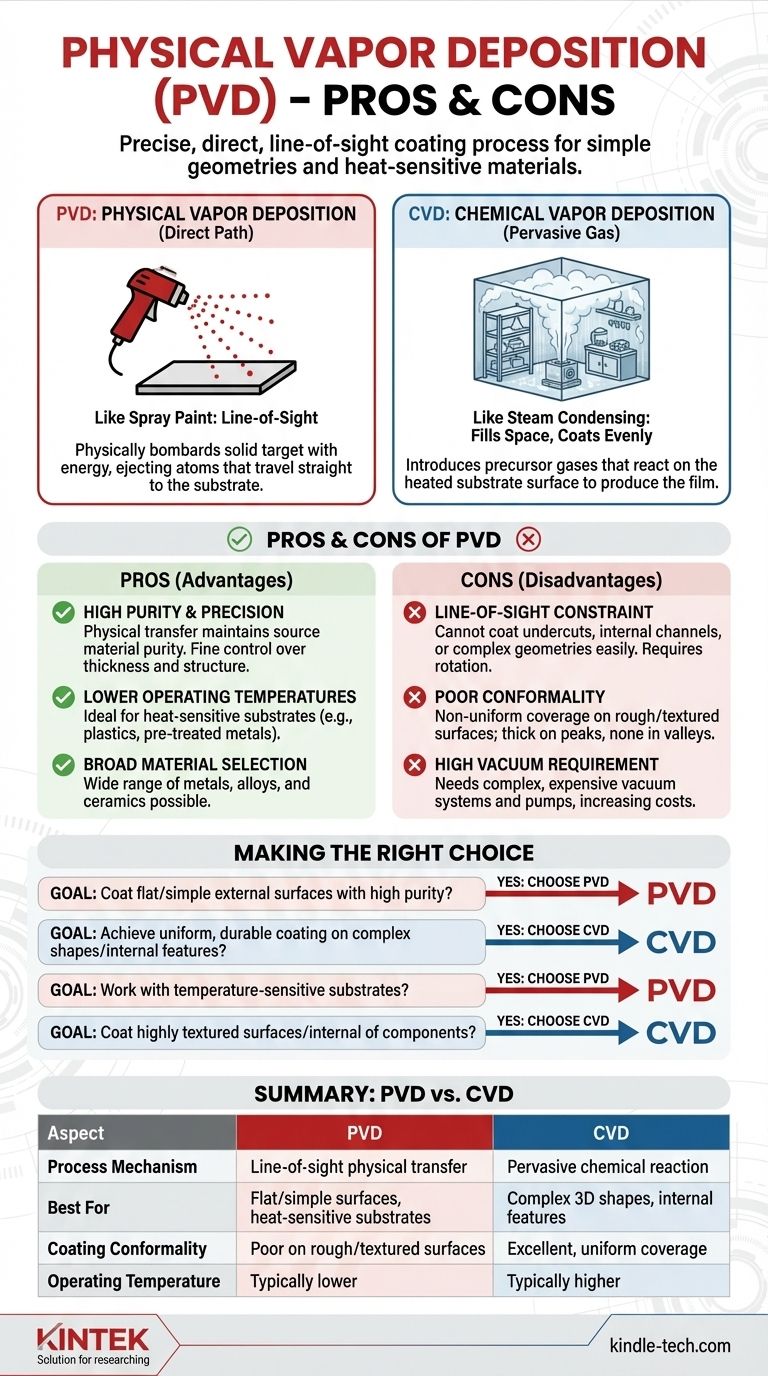

El Principio Definitorio: Línea de Visión vs. Reacción Química

Para comprender las ventajas y desventajas de la PVD, primero debemos comparar su mecanismo central con el de la CVD. Sus nombres describen su diferencia fundamental.

Deposición Física de Vapor (PVD): Un Camino Directo

La PVD funciona bombardeando físicamente un material fuente sólido (el "blanco") con energía dentro de una cámara de vacío, lo que provoca la eyección de átomos o moléculas. Estas partículas eyectadas viajan en línea recta hasta que chocan con el sustrato, donde se condensan para formar una película delgada.

Piense en ello como usar una lata de pintura en aerosol. La pintura solo cae sobre las superficies que puede ver directamente desde la perspectiva de la boquilla.

Deposición Química de Vapor (CVD): Un Gas Penetrante

La CVD, en contraste, introduce uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan en la superficie del sustrato calentado para producir la película deseada.

Esto es más como el vapor condensándose en un baño frío. El vapor de agua llena toda la habitación y se condensa uniformemente en cada superficie que puede alcanzar, incluyendo la parte inferior de los estantes y el interior de un vaso.

Ventajas Clave de la PVD

La naturaleza física y de línea de visión de la PVD le confiere varias fortalezas distintas.

Alta Pureza y Precisión

Debido a que la PVD es una transferencia física de material en lugar de una reacción química, a menudo es más fácil mantener la pureza del material fuente en la película final. El proceso permite un control extremadamente fino sobre el espesor y la estructura del recubrimiento.

Temperaturas de Operación Más Bajas

Los procesos de PVD a menudo pueden ejecutarse a temperaturas significativamente más bajas que muchos procesos de CVD. Esto hace que la PVD sea una opción ideal para recubrir sustratos sensibles al calor, como ciertos plásticos o metales pretratados.

Amplia Selección de Materiales

Una amplia gama de metales, aleaciones y cerámicas pueden depositarse utilizando PVD. Si se puede fabricar un blanco con el material, generalmente se puede usar para un recubrimiento PVD.

Comprendiendo las Compensaciones: Las Limitaciones de la PVD

Las fortalezas de la PVD están directamente relacionadas con sus debilidades, que se hacen evidentes al compararlas con las capacidades de la CVD.

La Restricción de Línea de Visión

Esta es la mayor limitación de la PVD. El material de recubrimiento viaja en línea recta, por lo que no puede recubrir fácilmente socavados, esquinas afiladas o canales internos. Las piezas con geometrías complejas a menudo deben rotarse en accesorios intrincados para lograr una cobertura adecuada, lo que añade complejidad y costo.

Poca Conformidad

Un resultado directo del problema de la línea de visión es la mala "conformidad". Los recubrimientos PVD no cubren uniformemente superficies rugosas o texturizadas. Los picos altos recibirán un recubrimiento grueso, mientras que los valles profundos pueden no recibir ninguno. La CVD, por el contrario, sobresale en la creación de recubrimientos altamente conformes incluso en las topografías más complejas.

Requisito de Alto Vacío

Los procesos de PVD requieren un entorno de alto vacío para asegurar que los átomos pulverizados puedan viajar del blanco al sustrato sin chocar con las moléculas de aire. Esto requiere sistemas de cámara de vacío y bombas costosos y complejos, lo que puede aumentar los costos de capital y mantenimiento.

Tomando la Decisión Correcta para su Objetivo

Su decisión depende en última instancia de las demandas específicas de su componente y del resultado deseado. Utilice estos puntos como guía.

- Si su objetivo principal es recubrir superficies externas planas o simples con alta pureza: la PVD es probablemente la opción más directa, eficiente y rentable.

- Si su objetivo principal es lograr un recubrimiento uniforme y duradero en formas complejas con características internas: la naturaleza sin línea de visión de la CVD es casi siempre la solución superior.

- Si su objetivo principal es trabajar con sustratos sensibles a la temperatura: las temperaturas de proceso típicamente más bajas de la PVD ofrecen una ventaja significativa sobre la CVD de alta temperatura.

- Si su objetivo principal es recubrir el interior de un componente o una superficie altamente texturizada: debe inclinarse hacia la CVD por su capacidad para crear un recubrimiento penetrante y conforme.

Comprender la diferencia fundamental entre un proceso físico de línea de visión y una reacción química penetrante es clave para tomar una decisión informada y efectiva.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo del Proceso | Transferencia física de línea de visión | Reacción química penetrante |

| Mejor Para | Superficies planas/simples, sustratos sensibles al calor | Formas 3D complejas, características internas |

| Conformidad del Recubrimiento | Pobre en superficies rugosas/texturizadas | Excelente, cobertura uniforme |

| Temperatura de Operación | Típicamente más baja | Típicamente más alta |

¿Aún no está seguro si PVD o CVD es lo adecuado para su proyecto? KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de recubrimiento de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el método de deposición ideal para su aplicación específica, asegurando un rendimiento y eficiencia óptimos. ¡Contacte a nuestro equipo hoy a través de nuestro Formulario de Contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la diferencia entre los semiconductores CVD y PVD? Una guía para elegir el proceso de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué ventajas técnicas ofrece el uso de un reactor CVD horizontal de pared fría para películas de PTFE? Maximizar la eficiencia

- ¿Qué es la deposición química de vapor eléctrica? Habilite la deposición de películas delgadas a baja temperatura

- ¿Cuál es la tasa de deposición del CVD? Una ventaja clave para la fabricación eficiente de películas delgadas

- ¿Cómo se crean los diamantes CVD? Descubre la ciencia de la precisión de los diamantes cultivados en laboratorio

- ¿Cuáles son las características y aplicaciones de la Epitaxia en Fase de Vapor (VPE)? Perspectivas clave para el crecimiento de semiconductores

- ¿Cuál es la tensión en las películas magnetronadas? Dominando el control de la tensión para la durabilidad de la película