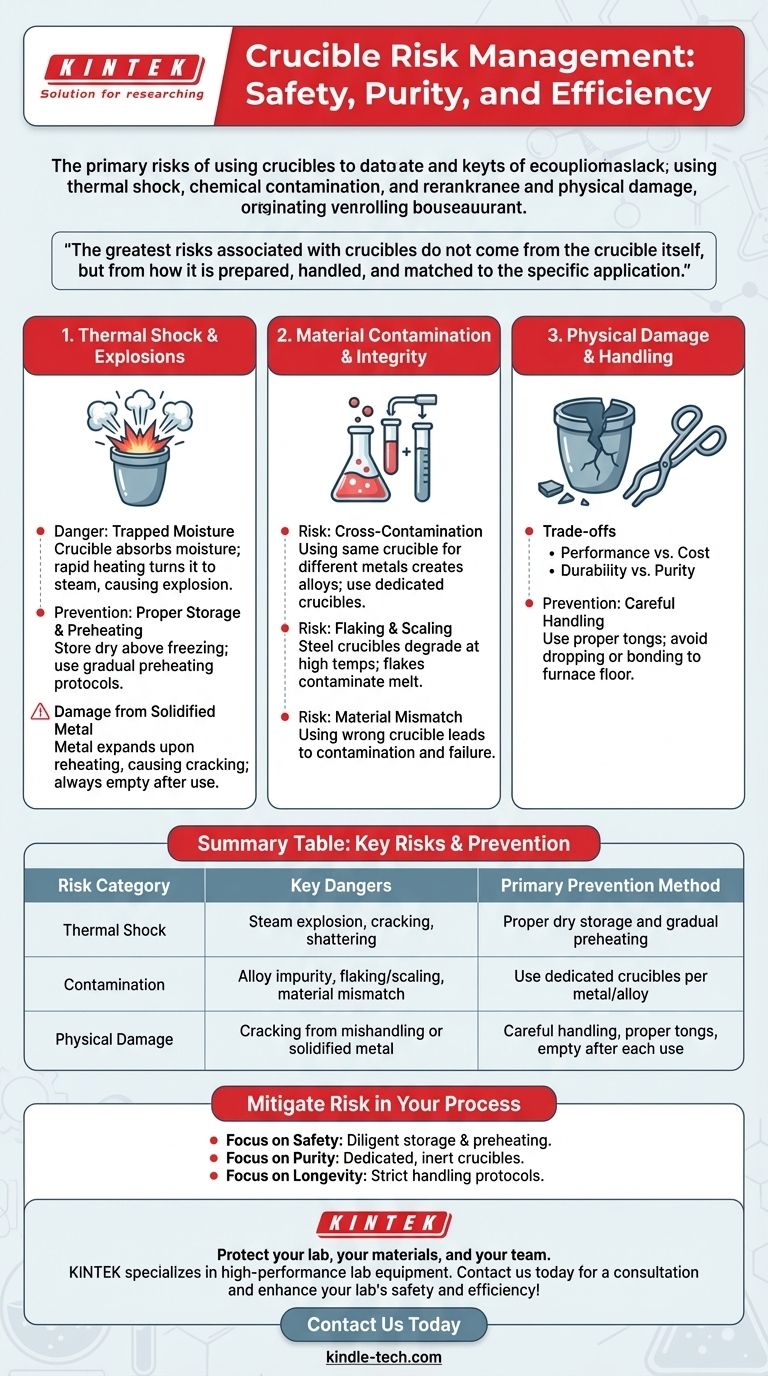

Los principales riesgos del uso de crisoles son la falla catastrófica por choque térmico, la contaminación química de la fundición y el daño físico al equipo mismo. Estos peligros no son inherentes a la herramienta, sino que surgen de un almacenamiento, manipulación y selección de materiales inadecuados, lo que los hace casi totalmente prevenibles mediante un procedimiento disciplinado.

Los mayores riesgos asociados con los crisoles no provienen del crisol en sí, sino de cómo se prepara, manipula y adapta a la aplicación específica. Dominar estos detalles operativos es la clave para garantizar tanto la seguridad como el éxito.

El riesgo crítico: Choque térmico y explosiones

El peligro más grave en un entorno de fundición es una explosión de vapor causada por el calentamiento rápido de un crisol comprometido. Este es un evento violento y peligroso que debe evitarse a toda costa.

El peligro de la humedad atrapada

Un crisol frío o que ha sido almacenado en un ambiente húmedo puede absorber humedad. Cuando este crisol se coloca en un horno caliente, el agua atrapada se convierte instantáneamente en vapor, expandiéndose violentamente.

Esta rápida expansión puede hacer que el crisol se agriete, se rompa o explote, eyectando metal fundido y planteando un grave peligro para los operadores y el equipo.

El papel del almacenamiento y la preparación

Los crisoles siempre deben almacenarse en un área seca y a una temperatura superior al punto de congelación (32°F / 0°C). Un crisol frío o húmedo nunca debe ponerse en servicio directamente.

Los protocolos de precalentamiento adecuados son esenciales para eliminar suavemente cualquier humedad residual antes de que el crisol se cargue con metal y se exponga a altas temperaturas.

Daños por metal solidificado

Un riesgo relacionado ocurre cuando se deja solidificar metal dentro de un crisol después de una fundición. Al recalentar, el metal puede expandirse a una velocidad diferente a la del material del crisol.

Esta expansión diferencial ejerce una inmensa presión sobre las paredes del crisol, lo que puede provocar grietas y fallas. Vacíe siempre los crisoles por completo después de cada uso.

Contaminación de materiales e integridad del crisol

Más allá de los peligros inmediatos para la seguridad, el uso inadecuado del crisol puede comprometer la calidad de su trabajo y degradar el equipo mismo.

Contaminación cruzada entre metales

Usar el mismo crisol para diferentes metales es un camino directo a la contaminación. Pequeñas cantidades de un metal anterior pueden filtrarse en la nueva fundición, creando una aleación no deseada.

Esto puede alterar drásticamente las propiedades químicas y mecánicas de su producto final. Por esta razón, se deben usar crisoles dedicados para cada metal o aleación distinta.

Descamación y formación de escamas

Ciertos materiales de crisol, como el acero, son propensos a la degradación a altas temperaturas. La superficie interior puede descascararse o "formar escamas".

Estas escamas caen en el metal fundido, introduciendo impurezas. Este proceso también adelgaza las paredes del crisol con el tiempo, debilitando su estructura y aumentando el riesgo de una brecha. Los recubrimientos protectores pueden ayudar a mitigar esto, pero requieren un mantenimiento regular.

Desajuste de materiales

Las desventajas de un material de crisol específico a menudo provienen de usarlo en la aplicación incorrecta. Por ejemplo, un crisol de alúmina puede ser muy puro pero tiene una menor conductividad térmica que otros tipos.

Usar un crisol con un punto de fusión demasiado cercano a su temperatura de trabajo o uno que reaccione químicamente con su fundición puede provocar una contaminación directa y una falla prematura.

Comprendiendo las compensaciones

La selección de un crisol es un ejercicio de equilibrio entre prioridades contrapuestas. No existe un material "mejor" único, solo la mejor opción para una tarea específica.

Rendimiento vs. Costo

Los materiales de alta pureza o alto rendimiento, como la alúmina, a menudo tienen un costo significativamente mayor. Esta inversión puede ser necesaria para aplicaciones que requieren una pureza extrema.

Para la fundición de uso general de aleaciones de baja temperatura, un crisol más económico puede ser suficiente, siempre que se comprendan y gestionen sus limitaciones.

Durabilidad vs. Pureza

Un crisol de acero duradero y económico podría ser adecuado para fundir zinc, pero conlleva el riesgo inherente de contaminación por hierro debido a la formación de escamas.

Por el contrario, un crisol cerámico más inerte pero frágil podría ofrecer una pureza superior, pero requeriría un manejo más cuidadoso para evitar grietas y daños físicos.

La importancia de la manipulación

Incluso el crisol más caro y perfectamente especificado puede arruinarse por una manipulación inadecuada. El uso de tenazas mal ajustadas puede crear puntos de tensión que provocan grietas.

Dejar caer el crisol o permitir que se adhiera al suelo del horno son errores comunes y costosos. La manipulación cuidadosa es un aspecto no negociable de la mitigación de riesgos.

Cómo mitigar el riesgo en su proceso

Su enfoque para la gestión de crisoles debe estar directamente relacionado con su objetivo principal.

- Si su enfoque principal es la seguridad del operador: Su máxima prioridad es el almacenamiento diligente y el precalentamiento para eliminar toda la humedad y prevenir el choque térmico.

- Si su enfoque principal es la pureza de la fundición: Debe usar crisoles dedicados para cada aleación y seleccionar un material de crisol que sea inerte a su metal específico a temperaturas de trabajo.

- Si su enfoque principal es la longevidad del crisol y la rentabilidad: Debe aplicar protocolos estrictos para la manipulación, vaciar el crisol después de cada uso e inspeccionar si hay daños antes de calentar.

En última instancia, la seguridad y eficacia del crisol son una cuestión de procedimiento disciplinado, no de azar.

Tabla resumen:

| Categoría de riesgo | Peligros clave | Método de prevención principal |

|---|---|---|

| Choque térmico | Explosión de vapor, agrietamiento, rotura | Almacenamiento en seco adecuado y precalentamiento gradual |

| Contaminación | Impureza de aleación, descamación/formación de escamas, desajuste de materiales | Usar crisoles dedicados por metal/aleación |

| Daño físico | Agrietamiento por manipulación incorrecta o metal solidificado | Manipulación cuidadosa, tenazas adecuadas, vaciar después de cada uso |

Proteja su laboratorio, sus materiales y su equipo. El crisol adecuado es esencial para una fundición segura y eficaz. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo una gama de crisoles diseñados para aplicaciones y metales específicos. Nuestros expertos pueden ayudarle a seleccionar el crisol perfecto para mitigar riesgos y garantizar la pureza y seguridad en sus procesos. ¡Contáctenos hoy para una consulta y mejore la seguridad y eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos para los crisoles de reacción utilizados en el método CT? Garantizar la pureza y estabilidad del recubrimiento

- ¿Qué es un material de crisol para un horno? Una guía para elegir el recipiente de alta temperatura adecuado

- ¿Por qué se prefieren los crisoles de nitruro de boro (BN) o alúmina para el crecimiento de GaN con flujo de Na? Optimice su rendimiento de cristales

- ¿Cuáles son las ventajas de usar crisoles de grafito en experimentos de 3000 °C? Logre una pureza y un rendimiento superiores

- ¿Cuál es la importancia de usar un crisol sellado? Consejos esenciales de sinterización para polvos de wollastonita/colemanita

- ¿A qué temperatura se funde un crisol? Elija el material adecuado para sus necesidades de alta temperatura

- ¿Servirá el acero inoxidable como crisol? Los sorprendentes peligros de usar el material incorrecto

- ¿Por qué es crucial el diseño de los crisoles cerámicos de grado de laboratorio al determinar el contenido de materia volátil de la paja de lino?