Los principales riesgos de la sinterización giran en torno a la gestión de la precisión dimensional, el aseguramiento de propiedades del material consistentes y la navegación por los altos costes operativos y las normativas medioambientales. Estos desafíos derivan de la dependencia del proceso en las altas temperaturas, lo que puede provocar una contracción impredecible del material y la liberación de emisiones reguladas.

La sinterización es un potente proceso de fabricación, pero su eficacia es un resultado directo del control preciso del proceso. El desafío principal no es evitar los riesgos por completo, sino invertir en la experiencia y el equipo necesarios para gestionar las compensaciones inherentes entre la calidad de la pieza, el coste y el cumplimiento normativo.

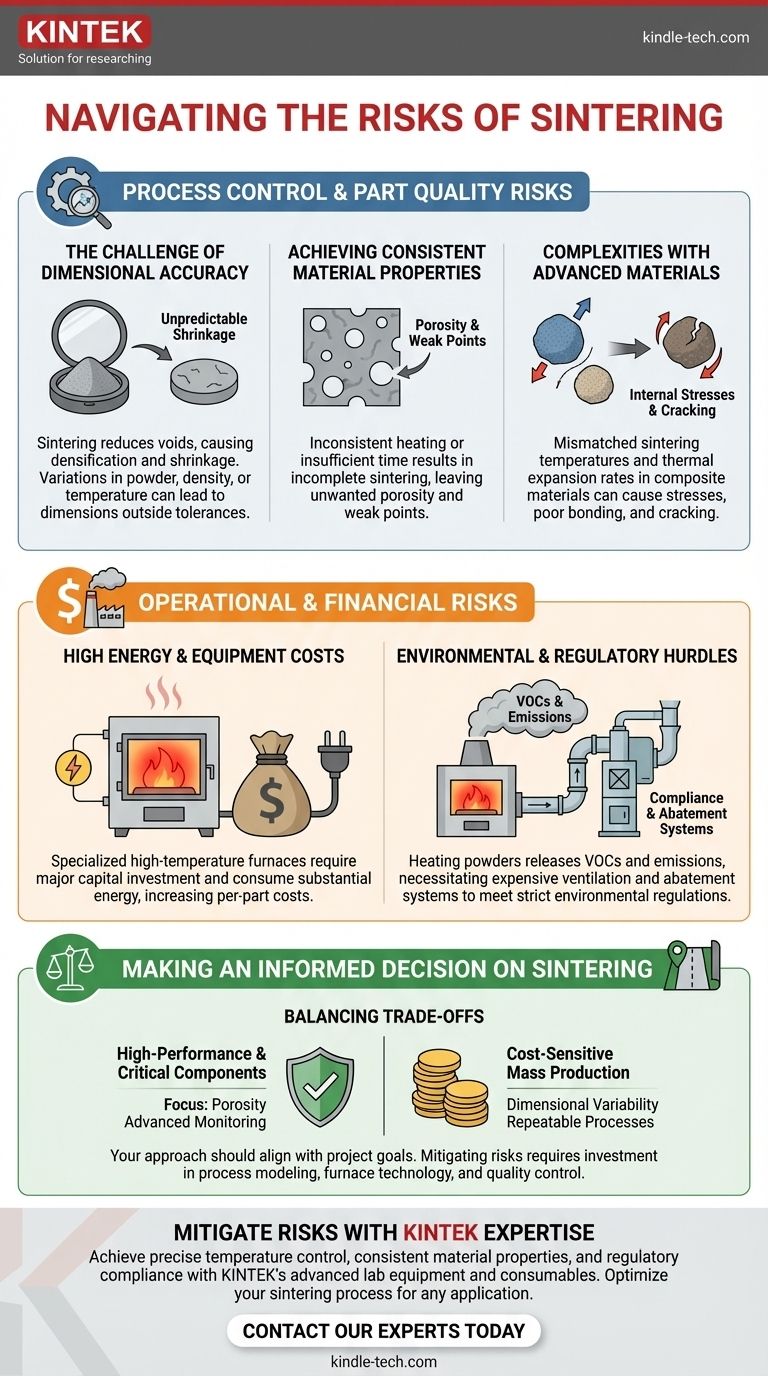

Riesgos de control de procesos y calidad de las piezas

Los riesgos más inmediatos en la sinterización se relacionan con la calidad física y mecánica del componente final. Sin un control meticuloso de los parámetros del proceso, la integridad de la pieza se ve comprometida.

El desafío de la precisión dimensional

La sinterización funciona fundamentalmente reduciendo los huecos entre las partículas del material, lo que provoca que toda la pieza se densifique y encoja.

Esta contracción es necesaria, pero puede ser difícil de predecir y controlar. Las variaciones en la composición del polvo, la densidad de la pieza "en verde" o la temperatura del horno pueden hacer que las dimensiones finales queden fuera de las tolerancias requeridas.

Lograr propiedades del material consistentes

El objetivo de la sinterización es crear una masa sólida y homogénea con propiedades mecánicas predecibles.

Un calentamiento inconsistente o un tiempo insuficiente a la temperatura pueden dar como resultado una sinterización incompleta. Esto deja una porosidad no deseada, creando puntos débiles dentro del material que pueden provocar un fallo prematuro del componente bajo tensión.

Complejidades con materiales avanzados

La sinterización de materiales compuestos, donde se mezclan múltiples tipos de polvos, presenta un desafío significativo.

Diferentes materiales a menudo tienen diferentes temperaturas de sinterización y tasas de expansión térmica. Este desajuste puede crear tensiones internas, una mala unión entre materiales o incluso grietas durante la fase de enfriamiento.

Riesgos operativos y financieros

Más allá de la calidad de la pieza en sí, las realidades operativas de ejecutar un proceso de alta temperatura introducen importantes obstáculos financieros y regulatorios.

Altos costes de energía y equipos

La sinterización a alta temperatura requiere hornos especializados capaces de alcanzar y mantener temperaturas extremas con alta precisión.

Estos hornos representan una gran inversión de capital y consumen cantidades sustanciales de energía. Estos altos costes operativos impactan directamente en el coste por pieza, haciendo que el proceso sea menos económico para tiradas de producción de bajo volumen.

Obstáculos medioambientales y regulatorios

El proceso de calentar polvos de material, especialmente aquellos que contienen aglutinantes o lubricantes, puede liberar compuestos orgánicos volátiles (COV) y otras emisiones potencialmente nocivas.

Las agencias gubernamentales regulan estrictamente estas emisiones. El cumplimiento de estas normas medioambientales a menudo requiere la instalación de costosos sistemas de ventilación y mitigación, lo que añade coste y complejidad a la línea de fabricación y puede afectar a las tasas de producción.

Comprender las compensaciones

Si bien los riesgos son significativos, deben sopesarse frente a las ventajas únicas del proceso de sinterización. Comprender este equilibrio es clave para tomar una decisión informada.

Por qué la sinterización sigue siendo un proceso dominante

La sinterización destaca en la producción de piezas complejas de forma neta a partir de materiales con puntos de fusión muy altos, como cerámicas y metales refractarios. También minimiza el desperdicio de material en comparación con los métodos de fabricación sustractiva tradicionales.

Para muchas aplicaciones en las industrias automotriz, aeroespacial y médica, la sinterización es el único método económicamente viable para la producción en masa de componentes intrincados y de alta resistencia.

El coste del fallo frente al coste del control

Los riesgos de la sinterización —imprecisión dimensional, porosidad y altos costes— no son resultados inevitables, sino variables que se pueden gestionar.

La mitigación de estos riesgos requiere una inversión inicial significativa en modelado de procesos, tecnología de hornos avanzada y un control de calidad riguroso. La compensación es entre aceptar un mayor riesgo de fallo de la pieza o incurrir en el mayor coste de un proceso estrictamente controlado.

Tomar una decisión informada sobre la sinterización

Su enfoque para gestionar los riesgos de la sinterización debe alinearse directamente con el objetivo principal de su proyecto.

- Si su enfoque principal es la producción en masa sensible al coste: Su desafío clave es gestionar la variabilidad dimensional, lo que requiere invertir en procesos altamente repetibles y un control estricto de la calidad de la materia prima.

- Si su enfoque principal son los componentes críticos de alto rendimiento: Su mayor riesgo es la inconsistencia de las propiedades del material, como la porosidad, lo que exige una monitorización avanzada del proceso y pruebas no destructivas para garantizar la integridad de la pieza.

- Si su enfoque principal es el cumplimiento normativo y medioambiental: Su principal obstáculo es la gestión de las emisiones del proceso, lo que requiere una cuidadosa selección de materiales y una inversión en tecnologías de mitigación adecuadas desde el principio.

Al comprender estos riesgos como variables controlables, puede aprovechar eficazmente las capacidades únicas de la sinterización para sus objetivos de fabricación específicos.

Tabla resumen:

| Categoría de riesgo | Desafíos clave | Impacto potencial |

|---|---|---|

| Calidad de la pieza | Contracción impredecible, calentamiento inconsistente, desajuste de materiales | Imprecisión dimensional, porosidad, puntos débiles, grietas |

| Operacional y financiero | Alto consumo de energía, equipos de horno caros, sistemas de control de emisiones | Aumento del coste por pieza, gran inversión de capital |

| Regulatorio | Liberación de COV y otras emisiones durante el calentamiento | Necesidad de sistemas de mitigación costosos, obstáculos de cumplimiento |

Mitigue sus riesgos de sinterización con la experiencia de KINTEK. Nuestros equipos de laboratorio avanzados y consumibles están diseñados para ayudarle a lograr un control preciso de la temperatura, propiedades del material consistentes y cumplimiento de las normas medioambientales. Tanto si se dedica a la producción en masa como al desarrollo de componentes de alto rendimiento, KINTEK proporciona las soluciones fiables que necesita para optimizar su proceso de sinterización. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar los requisitos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la función de los tubos de cuarzo y los sistemas de sellado al vacío? Asegure su síntesis de soluciones sólidas de alta pureza

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica