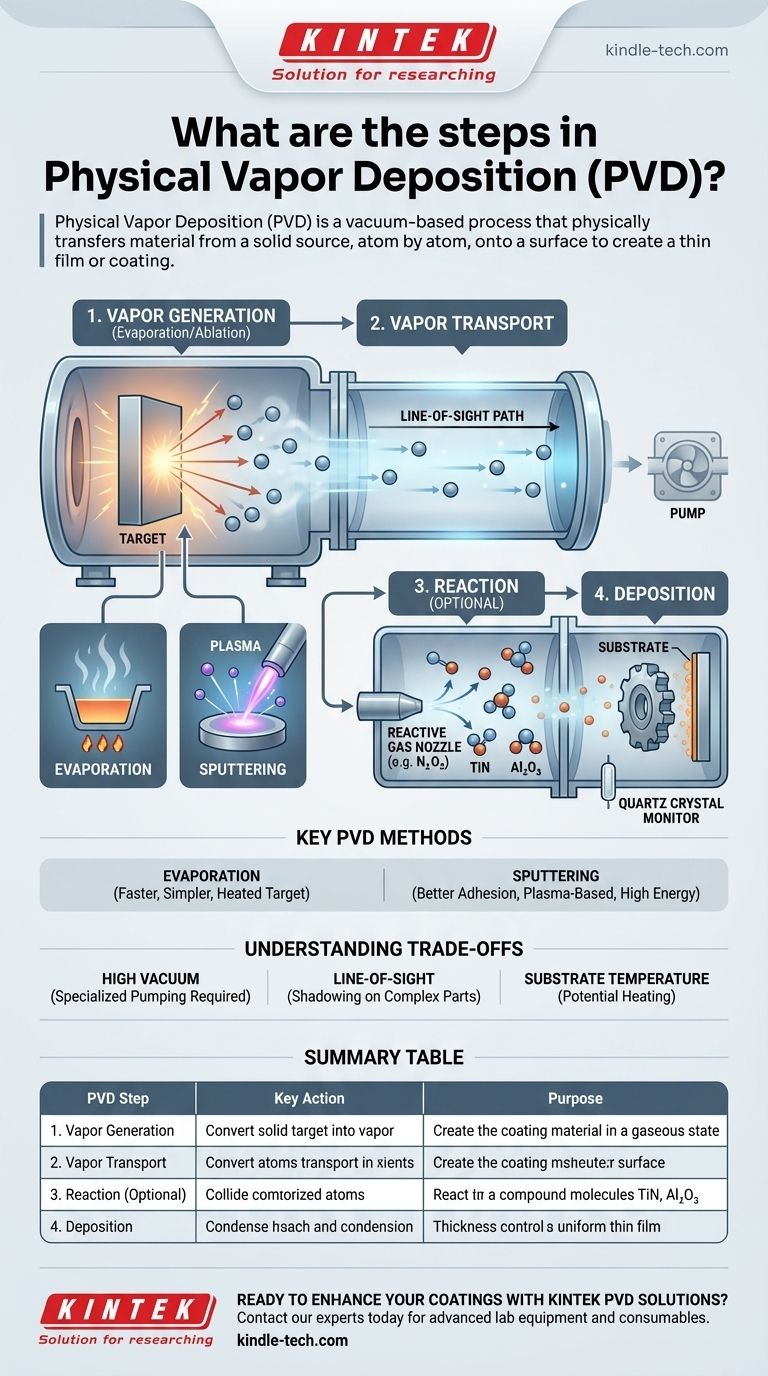

En esencia, la deposición física de vapor (PVD) es un proceso basado en el vacío que transfiere físicamente material de una fuente sólida, átomo por átomo, a una superficie para crear una película delgada o recubrimiento. Todo el proceso se puede dividir en cuatro etapas fundamentales: generar un vapor a partir de un material fuente, transportar ese vapor a un sustrato, reaccionar opcionalmente con gases y, finalmente, depositarlo como una película sólida.

El principio central de PVD no es una reacción química, sino una reacción física. Implica tomar un material sólido, convertirlo en vapor dentro de un vacío y permitir que se condense en la superficie de un componente, formando un recubrimiento de alto rendimiento.

El Proceso PVD: Un desglose paso a paso

El proceso PVD siempre se lleva a cabo dentro de una cámara de vacío. Este entorno controlado es fundamental porque elimina los gases atmosféricos que de otro modo podrían reaccionar y contaminar el material de recubrimiento.

Paso 1: Generación de Vapor (Evaporación/Ablación)

El primer paso es convertir un material fuente sólido, conocido como el blanco (target), en un estado gaseoso o de vapor. Esta es una transformación puramente física.

Esto se logra utilizando alta energía para desalojar átomos del blanco. El método específico utilizado define el tipo de PVD, siendo las dos categorías más comunes la Evaporación y el Pulverizado Catódico (Sputtering).

Paso 2: Transporte de Vapor

Una vez que los átomos son liberados del blanco, viajan a través de la cámara de vacío hacia la pieza a recubrir, que se denomina sustrato.

Esta fase de transporte ocurre en línea recta, una característica conocida como línea de visión (line-of-sight). El entorno de vacío asegura que los átomos no colisionen con moléculas de aire, lo que impediría su trayectoria e introduciría impurezas.

Paso 3: Reacción (Opcional)

En muchas aplicaciones avanzadas de PVD, esta fase de transporte se utiliza para crear materiales compuestos específicos. Se introduce con precisión un gas reactivo, como nitrógeno u oxígeno, en la cámara.

Los átomos de metal vaporizados reaccionan con este gas en pleno vuelo o en la superficie del sustrato. Así es como se forman recubrimientos como el duradero Nitruro de Titanio (TiN) de color dorado o el Óxido de Aluminio (Al2O3) resistente al desgaste.

Paso 4: Deposición

Finalmente, el flujo de material vaporizado llega al sustrato y se condensa nuevamente en estado sólido.

Esto se acumula, átomo por átomo, para formar una película delgada, densa y altamente adherente. El grosor de esta película se monitorea y controla cuidadosamente durante el proceso, a menudo utilizando un monitor de cristal de cuarzo para garantizar que cumpla con las especificaciones exactas.

Métodos Clave de PVD: Evaporación vs. Pulverizado Catódico

Aunque existen muchas variantes de PVD, se dividen principalmente en dos campos según cómo se genera el vapor.

Evaporación

En la evaporación térmica o por haz de electrones, el material blanco se calienta en el vacío hasta que hierve y se evapora, muy parecido a cómo el agua hirviendo crea vapor. Este vapor luego viaja y se condensa en el sustrato. Este método es generalmente más rápido y simple.

Pulverizado Catódico (Sputtering)

En el pulverizado catódico, en lugar de calor, se crea un plasma en la cámara. Los iones de alta energía de este plasma son acelerados para bombardear el blanco, desalojando físicamente los átomos como un chorro de arena. Este método proporciona una excelente adhesión y uniformidad de la película.

Comprender las Compensaciones

PVD es una tecnología poderosa, pero es esencial comprender sus características y limitaciones inherentes para aplicarla correctamente.

La Necesidad de Alto Vacío

Lograr y mantener un alto vacío es fundamental para PVD. Esto requiere equipos de bombeo especializados y, a menudo, costosos. El vacío previene la contaminación y permite que el vapor viaje sin impedimentos.

Deposición por Línea de Visión

Debido a que los átomos vaporizados viajan en línea recta, PVD es un proceso de línea de visión. Las áreas de una pieza compleja que están "en sombra" no se recubrirán uniformemente sin accesorios sofisticados que roten la pieza durante la deposición.

Temperatura del Sustrato

Aunque PVD se considera un proceso "frío" en comparación con métodos como la Deposición Química de Vapor (CVD), el sustrato aún puede calentarse significativamente. Esto puede ser un factor limitante para materiales sensibles a la temperatura, como ciertos plásticos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el enfoque PVD apropiado depende totalmente del resultado deseado para su componente.

- Si su enfoque principal es la alta pureza y las geometrías simples: La evaporación térmica suele ser una solución rentable y rápida.

- Si su enfoque principal es la máxima durabilidad y densidad de la película: El pulverizado catódico es la opción superior debido a la mayor energía de los átomos depositados, lo que crea un recubrimiento más robusto.

- Si su enfoque principal es crear un recubrimiento cerámico específico (por ejemplo, un nitruro): Debe utilizar un proceso PVD reactivo donde los gases se introducen intencionalmente durante la etapa de transporte.

- Si su enfoque principal es recubrir un objeto 3D complejo: Debe planificar accesorios y rotación intrincados de las piezas para superar la naturaleza de línea de visión de la deposición.

Al comprender estos pasos fundamentales y las compensaciones, puede aprovechar eficazmente PVD para lograr una amplia gama de modificaciones de superficie de alto rendimiento.

Tabla de Resumen:

| Paso PVD | Acción Clave | Propósito |

|---|---|---|

| 1. Generación de Vapor | Convertir el blanco sólido en vapor | Crear el material de recubrimiento en estado gaseoso |

| 2. Transporte de Vapor | Los átomos viajan a través del vacío | Mover el material al sustrato sin contaminación |

| 3. Reacción (Opcional) | Introducir gases reactivos (ej. N₂) | Formar recubrimientos compuestos como Nitruro de Titanio (TiN) |

| 4. Deposición | Los átomos se condensan en el sustrato | Construir una película delgada, densa y adherente |

¿Listo para mejorar sus materiales con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de deposición física de vapor. Ya sea que necesite sistemas de pulverizado catódico para máxima durabilidad o herramientas de evaporación para aplicaciones de alta pureza, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología PVD puede mejorar sus resultados de recubrimiento, aumentar la longevidad de los componentes e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura