En resumen, los tres factores fundamentales que rigen cualquier proceso de tratamiento térmico son la temperatura de calentamiento, el tiempo de mantenimiento a esa temperatura y la velocidad de enfriamiento. Estas tres variables son las palancas que se utilizan para cambiar intencionalmente la estructura interna de un material y, en consecuencia, sus propiedades mecánicas como la dureza, la tenacidad y la ductilidad.

El principio fundamental del tratamiento térmico no se trata solo de calentar y enfriar metal. Se trata de usar la temperatura, el tiempo y la velocidad de enfriamiento como herramientas precisas para controlar la estructura cristalina microscópica del material, lo que dicta directamente su rendimiento final en el mundo real.

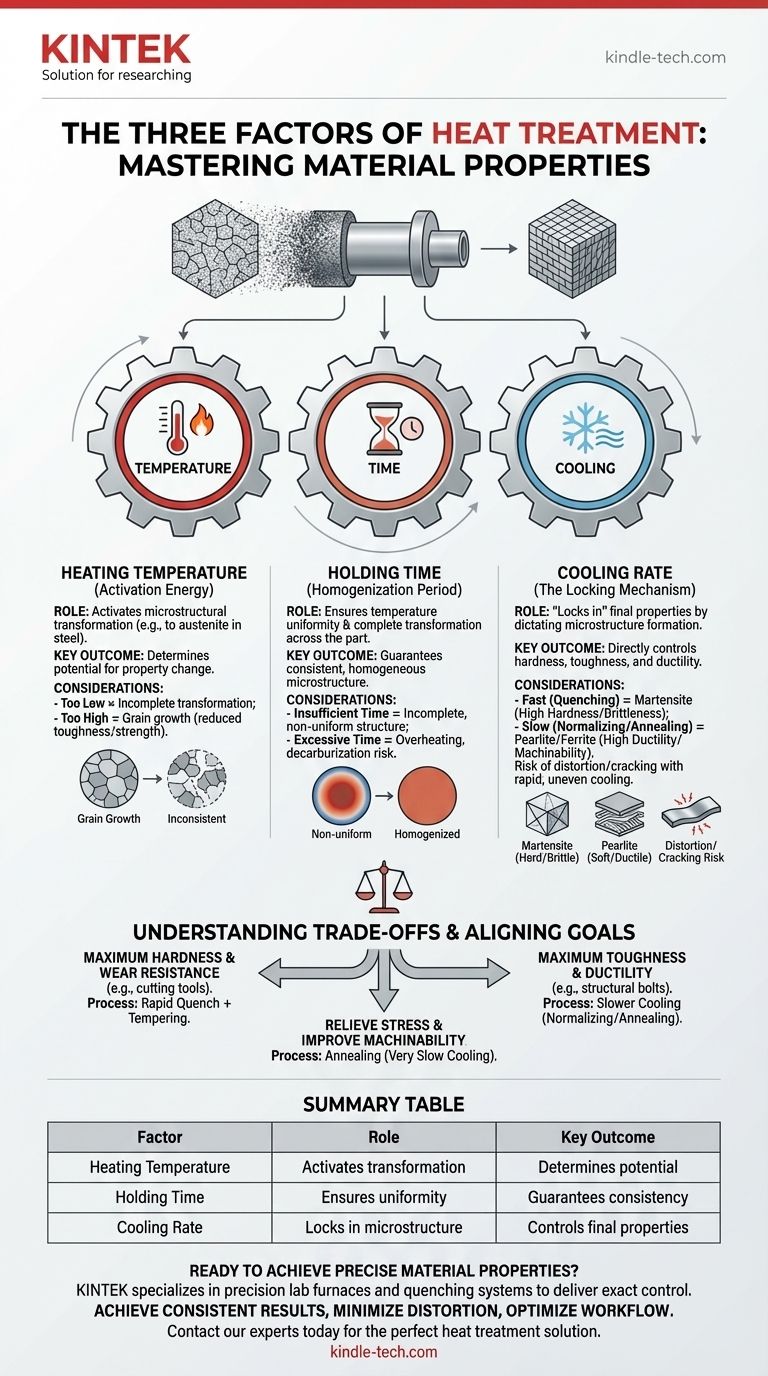

El papel de cada factor en la transformación del metal

Comprender el tratamiento térmico requiere ver estos tres factores como un sistema interconectado. Cambiar una variable impacta directamente el papel y el efecto de las otras.

Factor 1: Temperatura de calentamiento (La energía de activación)

La temperatura a la que se calienta un material es, posiblemente, el factor más crítico. Proporciona la energía térmica necesaria para que se produzcan cambios transformadores en la estructura cristalina del material (su microestructura).

Para los aceros, esto generalmente significa calentar por encima de un punto de transformación crítico para formar una estructura llamada austenita. Si la temperatura es demasiado baja, esta transformación esencial no se completará por completo y las propiedades finales serán inconsistentes.

Por el contrario, calentar a una temperatura excesivamente alta puede causar una condición permanente e indeseable llamada crecimiento de grano. Esto conduce a cristales internos más grandes, lo que puede reducir la tenacidad y la resistencia del material después del enfriamiento.

Factor 2: Tiempo de mantenimiento (El período de homogeneización)

Una vez que el material alcanza la temperatura objetivo, debe mantenerse allí durante un período específico. Esto a menudo se denomina tiempo de remojo.

El propósito principal del mantenimiento es asegurar dos cosas: uniformidad de la temperatura y transformación completa. Todo el volumen de la pieza, desde la superficie hasta el núcleo, debe alcanzar la temperatura objetivo. Las secciones más gruesas, naturalmente, requieren tiempos de mantenimiento más largos.

Este período también le da a la estructura interna tiempo suficiente para transformarse por completo. Por ejemplo, en el acero, permite que los átomos de carbono se disuelvan uniformemente en la estructura de austenita, de manera similar a como se permite que el azúcar se disuelva completamente en agua antes de enfriarla. Un tiempo de mantenimiento insuficiente da como resultado una microestructura incompleta y no uniforme.

Factor 3: Velocidad de enfriamiento (El mecanismo de bloqueo)

La velocidad a la que el material se enfría desde la temperatura de mantenimiento es lo que "bloquea" las propiedades finales deseadas. La velocidad de enfriamiento dicta qué nuevas estructuras cristalinas pueden formarse a medida que los átomos del material se reorganizan.

Una velocidad de enfriamiento muy rápida, conocida como temple (por ejemplo, en agua o aceite), es un proceso violento. Atrapa los átomos en una estructura altamente estresada, dura y frágil llamada martensita. Así es como se logra la máxima dureza.

Una velocidad de enfriamiento lenta, como dejar que la pieza se enfríe al aire (normalizado) o dentro del horno (recocido), da a los átomos tiempo suficiente para reorganizarse en estructuras blandas y dúctiles como la perlita y la ferrita. Este proceso alivia el estrés interno y maximiza la maquinabilidad.

Comprendiendo las compensaciones

El tratamiento térmico es un acto de equilibrio. Optimizar una propiedad a menudo se produce a expensas de otra. Comprender estas compensaciones es esencial para lograr un resultado exitoso.

Dureza vs. Fragilidad

La compensación más fundamental es entre dureza y fragilidad. Una pieza de acero templada a su máxima dureza también es extremadamente frágil y puede romperse bajo impacto. Por eso, un proceso de tratamiento térmico secundario llamado revenido casi siempre se realiza después del temple para restaurar algo de tenacidad, aunque a un ligero costo para la dureza.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido no es uniforme. La superficie de una pieza se enfría y se contrae más rápido que su núcleo, creando inmensas tensiones internas. En piezas con formas complejas, esquinas afiladas o espesores variables, esta tensión puede hacer que la pieza se deforme, distorsione o incluso se agriete. Este riesgo dicta la elección del medio de temple (el agua es más severa que el aceite, que es más severo que el aire).

Sobrecalentamiento y descarburación

Exceder la temperatura de calentamiento correcta o mantener la pieza durante demasiado tiempo puede ser tan perjudicial como un enfriamiento inadecuado. El sobrecalentamiento provoca un crecimiento irreversible del grano, debilitando el material. Además, mantener a altas temperaturas en una atmósfera rica en oxígeno puede causar descarburación, donde los átomos de carbono se difunden fuera de la superficie, dejando una "piel" exterior blanda en la pieza endurecida.

Alineando el tratamiento térmico con su objetivo

Su elección de temperatura, tiempo y velocidad de enfriamiento debe estar impulsada por la aplicación prevista del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, herramientas de corte, rodamientos): Utilizará un proceso que implique un temple rápido desde la temperatura de austenización, seguido de un revenido para reducir la fragilidad.

- Si su enfoque principal es la máxima tenacidad y ductilidad (por ejemplo, pernos estructurales, componentes de chasis): Utilizará un proceso con una velocidad de enfriamiento más lenta, como el normalizado o el recocido, para producir una microestructura más refinada y menos estresada.

- Si su enfoque principal es aliviar el estrés interno y mejorar la maquinabilidad (por ejemplo, preparar una forja en bruto para el mecanizado): Utilizará un proceso de recocido, que implica un enfriamiento muy lento en el horno para producir la condición de material más blanda y estable posible.

En última instancia, dominar el tratamiento térmico consiste en manipular deliberadamente estos tres factores para diseñar las propiedades exactas del material que su aplicación exige.

Tabla resumen:

| Factor | Función en el tratamiento térmico | Resultado clave |

|---|---|---|

| Temperatura de Calentamiento | Activa la transformación microestructural (por ejemplo, a austenita). | Determina el potencial de cambio de propiedades. |

| Tiempo de Mantenimiento | Asegura la uniformidad de la temperatura y la transformación completa. | Garantiza una microestructura consistente y homogénea. |

| Velocidad de Enfriamiento | Fija la microestructura final (por ejemplo, martensita o perlita). | Controla directamente la dureza, tenacidad y ductilidad finales. |

¿Listo para lograr propiedades de materiales precisas en su laboratorio?

Dominar la interacción de la temperatura, el tiempo y el enfriamiento es esencial para un tratamiento térmico exitoso. Ya sea que necesite endurecer una herramienta, endurecer un componente o aliviar el estrés, contar con el equipo adecuado es fundamental.

KINTEK se especializa en hornos de laboratorio de precisión y sistemas de temple que ofrecen el control exacto que sus procesos demandan. Nuestras soluciones le ayudan a:

- Lograr resultados consistentes con una uniformidad de temperatura precisa y velocidades de enfriamiento programables.

- Minimizar la distorsión y el agrietamiento con ciclos térmicos controlados.

- Optimizar su flujo de trabajo con equipos confiables construidos para las necesidades del laboratorio.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy para encontrar la solución de tratamiento térmico perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la conductividad térmica del grafito? Una guía sobre su amplio rango y aplicaciones

- ¿Cuáles son los peligros de calentar en un laboratorio? Protocolos de seguridad esenciales para prevenir quemaduras, incendios y explosiones

- ¿Cuáles son las precauciones de seguridad para la soldadura fuerte? Un sistema de 4 pilares para evitar humos tóxicos, quemaduras e incendios

- ¿Cuáles son los problemas de seguridad con los nanomateriales? Navegando los riesgos únicos de los materiales a nanoescala

- ¿Qué mantenimiento debo hacerle a mi horno? Una guía proactiva para la seguridad y la fiabilidad

- ¿Cuáles son los productos obtenidos por pirólisis? Una guía sobre el biocarbón, el bioaceite y el gas de síntesis

- ¿Qué es la evaluación del ciclo de vida de la pirólisis? Una guía de su verdadero impacto ambiental

- ¿Cuál es el principio de la medición de espesores por XRF? Descubra el análisis no destructivo de recubrimientos