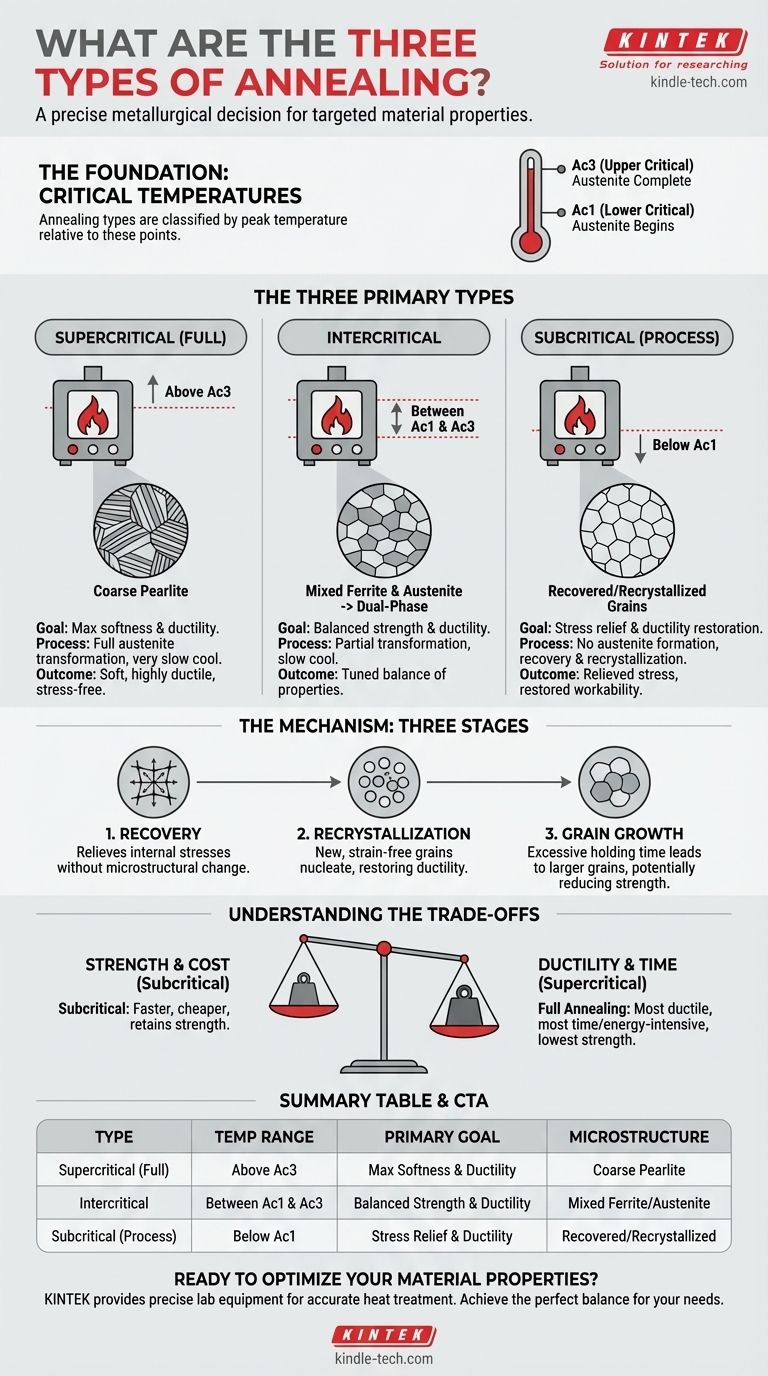

En esencia, el recocido es un proceso de tratamiento térmico definido por calentar un material a una temperatura específica, mantenerlo allí y luego enfriarlo lentamente. Los tres tipos principales de recocido, que se distinguen por la temperatura utilizada en relación con los puntos críticos de transformación del material, son el recocido supercrítico (completo), el recocido intercrítico y el recocido subcrítico. Estos procesos se utilizan para alterar la microestructura de un material, principalmente para aumentar su ductilidad y reducir su dureza, haciéndolo más trabajable.

El tipo específico de recocido elegido no es arbitrario; es una decisión metalúrgica precisa. El objetivo es lograr una microestructura objetivo y sus propiedades mecánicas correspondientes controlando cuidadosamente la temperatura en relación con los puntos críticos de transformación de fase del material.

Comprendiendo los fundamentos: Temperaturas críticas

Para comprender los diferentes tipos de recocido, primero debe comprender las temperaturas críticas de transformación en el acero, que son puntos en el diagrama de fases hierro-carbono.

La temperatura Ac1 (crítica inferior)

Ac1 es la temperatura a la que una estructura de acero comienza a transformarse en una fase llamada austenita al calentarse. Por debajo de esta temperatura, no se produce una transformación de fase significativa.

La temperatura Ac3 (crítica superior)

Ac3 es la temperatura a la que se completa la transformación de la microestructura del acero en austenita. Calentar por encima de este punto asegura que todo el material tenga una estructura austenítica uniforme antes del enfriamiento.

Los tres procesos principales de recocido

La clasificación de los principales tipos de recocido se basa enteramente en dónde cae la temperatura máxima del proceso en relación con estos dos puntos críticos.

Recocido supercrítico (completo)

Este proceso implica calentar el acero a una temperatura por encima del punto crítico superior (Ac3).

Esto asegura que toda la microestructura se transforme en austenita. Luego, el material se enfría muy lentamente, lo que da como resultado una estructura de perlita gruesa que es blanda, altamente dúctil y libre de tensiones internas. Cuando el término "recocido" se usa sin ninguna otra calificación, generalmente implica un recocido completo.

Recocido intercrítico

En este proceso, el acero se calienta a una temperatura entre los puntos críticos inferior (Ac1) y superior (Ac3).

Esto provoca solo una transformación parcial, lo que da como resultado una microestructura mixta de la fase original (ferrita) y la austenita recién formada. El enfriamiento lento luego transforma la austenita, creando un material de doble fase con un equilibrio específico de resistencia y ductilidad.

Recocido subcrítico

También conocido como recocido de proceso, esto implica calentar el acero a una temperatura justo por debajo del punto crítico inferior (Ac1).

Dado que la temperatura nunca alcanza el punto de transformación, no se forma austenita. El propósito principal es aliviar las tensiones internas e inducir la recuperación y recristalización en materiales que han sido endurecidos por trabajo en frío, restaurando así la ductilidad sin alterar significativamente la microestructura base o la resistencia.

El mecanismo de cambio: Tres etapas del recocido

Aunque no son "tipos" de procesos, estas tres etapas describen los cambios metalúrgicos que ocurren dentro del material a medida que se calienta.

Etapa 1: Recuperación

A temperaturas más bajas, lo primero que ocurre es la recuperación. Este proceso alivia las tensiones internas almacenadas en la red cristalina de procesos como el trabajo en frío, sin ningún cambio significativo en la estructura granular del material.

Etapa 2: Recristalización

A medida que aumenta la temperatura (especialmente durante el recocido subcrítico), comienza la recristalización. Nuevos granos libres de tensión nuclean y crecen, reemplazando los granos viejos y deformados. Esto es lo que restaura la ductilidad y reduce la dureza.

Etapa 3: Crecimiento de grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo, los granos recién formados continuarán creciendo. El crecimiento excesivo de grano a menudo es indeseable, ya que puede reducir la resistencia y la tenacidad del material.

Comprendiendo las compensaciones

Elegir un proceso de recocido requiere equilibrar los resultados deseados con las limitaciones prácticas.

Resistencia vs. Ductilidad

Esta es la principal compensación. El recocido completo (supercrítico) produce el estado más blando y dúctil, pero a costa de la menor resistencia. El recocido subcrítico ofrece un compromiso, restaurando una buena cantidad de ductilidad mientras retiene más de la resistencia original del material.

Tiempo, energía y costo

El recocido completo requiere calentar a las temperaturas más altas y, a menudo, implica las velocidades de enfriamiento más lentas, lo que lo convierte en el proceso que consume más tiempo y energía. El recocido subcrítico es más rápido y económico porque opera a temperaturas más bajas.

El problema de las convenciones de nomenclatura

Encontrará muchos otros nombres para el recocido, como "recocido brillante", "recocido en caja" o "esferoidización". Estos términos no suelen describir nuevos tipos metalúrgicos. En cambio, generalmente se refieren al equipo utilizado (horno de caja), el acabado superficial resultante (brillante, libre de óxido) o un objetivo de microestructura muy específico (esferoidita), pero el proceso subyacente sigue siendo uno de los tres tipos principales.

Tomando la decisión correcta para su objetivo

Su elección del proceso de recocido debe estar directamente ligada a su objetivo final para el material.

- Si su enfoque principal es la máxima suavidad y trabajabilidad: Utilice el recocido supercrítico (completo) para restablecer completamente la microestructura y lograr la mayor ductilidad posible.

- Si su enfoque principal es aliviar el estrés del trabajo en frío: Utilice el recocido subcrítico (de proceso) para restaurar la ductilidad para futuras operaciones de conformado sin una pérdida importante de resistencia.

- Si su enfoque principal es desarrollar una estructura bifásica específica: Utilice el recocido intercrítico para controlar con precisión la mezcla de fases para un equilibrio específico de propiedades.

En última instancia, seleccionar el tratamiento térmico correcto se trata de comprender las propiedades que necesita y saber qué proceso térmico creará la microestructura para proporcionarlas.

Tabla resumen:

| Tipo de recocido | Rango de temperatura | Objetivo principal | Microestructura resultante |

|---|---|---|---|

| Supercrítico (completo) | Por encima de Ac3 | Máxima suavidad y ductilidad | Perlita gruesa |

| Intercrítico | Entre Ac1 y Ac3 | Resistencia y ductilidad equilibradas | Ferrita y austenita mezcladas |

| Subcrítico (de proceso) | Por debajo de Ac1 | Alivio de tensiones y restauración de la ductilidad | Granos recuperados/recristalizados |

¿Listo para optimizar las propiedades de su material?

Elegir el proceso de recocido correcto es fundamental para lograr el rendimiento deseado del material. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico exactos. Ya sea que trabaje con metales en I+D o en producción, nuestras soluciones garantizan que pueda lograr el equilibrio perfecto de resistencia, ductilidad y microestructura.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para sus necesidades de recocido. Contáctenos hoy para discutir cómo KINTEK puede apoyar el éxito de su laboratorio.

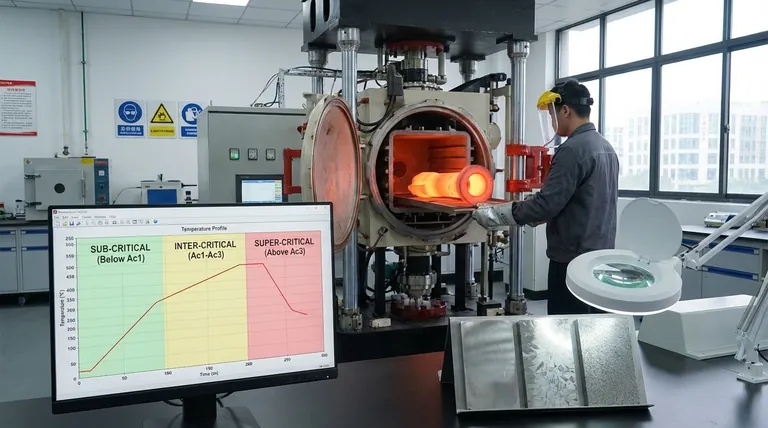

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafización de vacío de grafito vertical grande

La gente también pregunta

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Cuáles son los tres factores más importantes en el tratamiento térmico de materiales? Dominar la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura