Aunque el término "tipos de temple" puede referirse a muchas técnicas específicas, la pregunta a menudo se refiere a las tres etapas físicas distintas de transferencia de calor que ocurren durante cualquier proceso de enfriamiento rápido. Estas etapas son la fase de vapor, la fase de ebullición y la fase de convección. Comprender estas etapas es fundamental para controlar el resultado de cualquier tratamiento térmico.

El principio fundamental a comprender es que los "tres tipos" no son métodos de temple diferentes, sino la secuencia universal de etapas de transferencia de calor: vapor, ebullición y convección. Dominar el tratamiento térmico no se trata de elegir uno de los tres, sino de controlar el momento y la intensidad de cada etapa para lograr una propiedad material deseada.

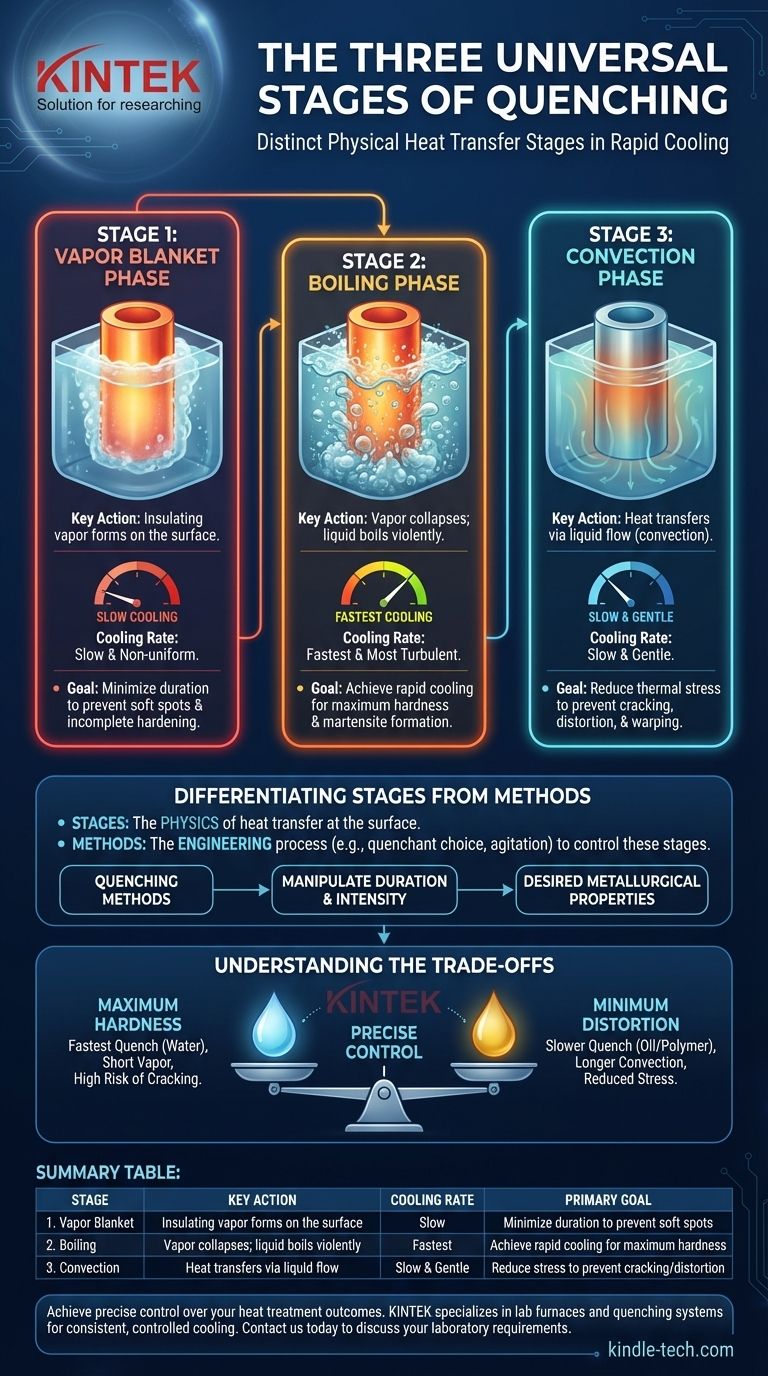

Las etapas universales del temple

Cada vez que un componente caliente se sumerge en un medio de temple líquido, pasa por la misma secuencia de etapas de transferencia de calor. La duración e intensidad de cada etapa dictan la dureza final, la tensión y la integridad de la pieza.

Etapa 1: La fase de capa de vapor

Cuando el metal caliente entra por primera vez en el líquido más frío, el líquido que toca la superficie se vaporiza inmediatamente. Esto crea una capa aislante de vapor que rodea la pieza.

Debido a que el vapor es un mal conductor del calor, la velocidad de enfriamiento durante esta fase es relativamente lenta y a menudo no uniforme. Una fase de vapor estable y prolongada es generalmente indeseable, ya que puede provocar puntos blandos y un endurecimiento incompleto.

Etapa 2: La fase de ebullición

A medida que la superficie comienza a enfriarse ligeramente, la capa de vapor se vuelve inestable y colapsa. Esto permite que el medio de temple líquido entre en contacto directo con la superficie del metal, donde hierve violentamente.

Esta etapa produce la velocidad más rápida de transferencia de calor. La acción de ebullición turbulenta extrae rápidamente el calor del componente, lo cual es crítico para lograr la alta velocidad de enfriamiento necesaria para formar martensita y endurecer el acero. Esta es la fase más importante para determinar la dureza final.

Etapa 3: La fase de convección

Una vez que la temperatura superficial del componente desciende por debajo del punto de ebullición del medio de temple, la ebullición se detiene. El calor ahora se elimina mediante convección y conducción líquida.

El enfriamiento durante esta etapa final es mucho más lento y suave. Este enfriamiento lento ayuda a aliviar la tensión térmica acumulada durante la rápida fase de ebullición, reduciendo el riesgo de distorsión o agrietamiento en la pieza terminada.

Diferenciando etapas de métodos

Las tres etapas describen la física de lo que está sucediendo en la superficie. Un método de temple es el proceso de ingeniería utilizado para controlar estas etapas.

¿Qué es un método de temple?

Un método de temple es la técnica específica y el medio de temple (por ejemplo, agua, aceite, polímero, aire) elegidos para manipular las tres etapas de enfriamiento.

El objetivo es gestionar la duración de cada fase, por ejemplo, minimizando la fase de vapor y controlando la velocidad de la fase de convección, para lograr propiedades metalúrgicas precisas.

Métodos comunes de temple

Métodos como el temple interrumpido implican sacar la pieza del medio de temple antes de que se enfríe por completo para manipular la etapa de convección y reducir la tensión.

El temple selectivo, como el temple por pulverización o por inducción, implica aplicar el medio de temple solo a áreas específicas de una pieza, iniciando las tres etapas solo donde se requiere dureza.

Entendiendo las compensaciones

El objetivo del temple es enfriar el metal lo suficientemente rápido como para lograr dureza, pero no tan rápido como para causar una falla catastrófica. Este es un acto de equilibrio.

El riesgo de una fase de vapor inestable

Una fase de vapor larga y estable (Etapa 1) es el enemigo de la dureza uniforme. Agitar la pieza o el medio de temple ayuda a colapsar esta capa de vapor más rápidamente, promoviendo una transición más rápida a la fase crítica de ebullición.

El peligro del enfriamiento extremo

Si bien el enfriamiento rápido es necesario, una velocidad de enfriamiento demasiado severa a través de la fase de convección final puede introducir una inmensa tensión interna. Esta tensión puede hacer que la pieza se distorsione, se deforme o incluso se agriete.

La selección del medio de temple es crítica

La elección del medio de temple es la herramienta principal para controlar las etapas. El agua produce un temple muy rápido con una fase de vapor corta pero un alto riesgo de agrietamiento. Los aceites son menos severos, ofreciendo una velocidad de enfriamiento más lenta que es más indulgente y reduce el riesgo de distorsión.

Tomar la decisión correcta para su objetivo

Su objetivo determina cómo debe buscar controlar las tres etapas de temple.

- Si su enfoque principal es la máxima dureza: Su objetivo es minimizar la fase de vapor y maximizar la duración e intensidad de la fase de ebullición, a menudo usando agua o una salmuera agitada.

- Si su enfoque principal es minimizar la distorsión y el agrietamiento: Su objetivo es usar un medio de temple menos severo como el aceite o emplear un método como el temple interrumpido para ralentizar la velocidad de enfriamiento durante la fase de convección final.

- Si su enfoque principal es lograr propiedades específicas en un área localizada: Su objetivo es usar un método selectivo como el temple por pulverización para aplicar el proceso de tres etapas solo donde sea necesario.

Al comprender las etapas fundamentales de la transferencia de calor, usted obtiene un control directo sobre las propiedades finales y la integridad de su material.

Tabla resumen:

| Etapa | Acción clave | Velocidad de enfriamiento | Objetivo principal |

|---|---|---|---|

| 1. Capa de vapor | Se forma vapor aislante en la superficie | Lenta | Minimizar la duración para evitar puntos blandos |

| 2. Ebullición | El vapor colapsa; el líquido hierve violentamente | Más rápida | Lograr un enfriamiento rápido para máxima dureza |

| 3. Convección | El calor se transfiere mediante flujo de líquido | Lenta y suave | Reducir la tensión para evitar agrietamientos/distorsiones |

Logre un control preciso sobre los resultados de su tratamiento térmico. Comprender las tres etapas de temple es el primer paso; tener el equipo adecuado es el siguiente. KINTEK se especializa en hornos de laboratorio, sistemas de temple y consumibles que proporcionan el enfriamiento consistente y controlado que su laboratorio necesita. Ya sea que su objetivo sea la máxima dureza o la mínima distorsión, nuestras soluciones están diseñadas para la fiabilidad y la precisión. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos de laboratorio y mejorar sus procesos de tratamiento térmico. Póngase en contacto a través de nuestro formulario de contacto

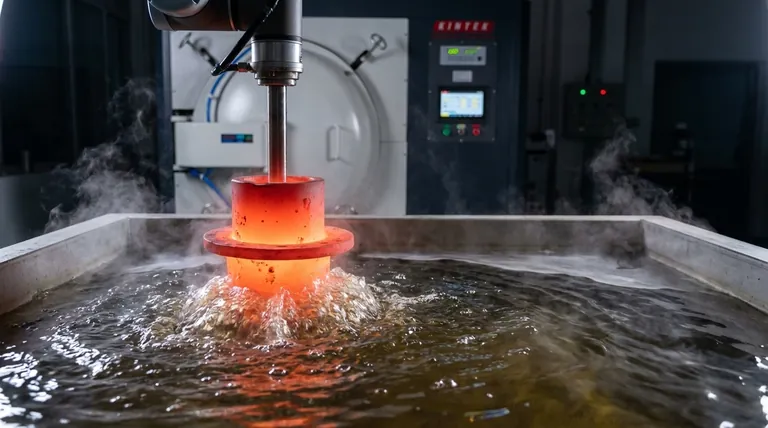

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo contribuye un horno mufla de alta temperatura a la preparación del óxido de itrio? Lograr pureza de grado óptico

- ¿Cuál es el proceso de un horno de caja? Una guía paso a paso para el procesamiento térmico

- ¿Cuál es el rango de temperatura de un horno de caja? De 1000°C a 1800°C según el tipo de calentamiento

- ¿Dónde se utiliza un horno mufla? Esencial para el procesamiento limpio a alta temperatura

- ¿Qué son las piezas sinterizadas? Una guía para la fabricación compleja y rentable

- ¿Cuál es la función principal de un horno de alta temperatura en la preparación de KIT-6? Desbloquea el potencial de la sílice mesoporosa

- ¿Cuál es el papel de un horno de resistencia de caja de alta temperatura en el tratamiento térmico del acero inoxidable 316L? Lograr la máxima resistencia a la corrosión

- ¿Cómo contribuye un horno de calcinación a alta temperatura a la estabilidad estructural de los catalizadores de zirconia sulfatada?