En el mundo de la ingeniería avanzada, las "películas delgadas" no son una categoría monolítica. Se clasifican de manera más útil no por lo que son, sino por cómo se fabrican. Los dos enfoques fundamentales son la Deposición Química de Película Delgada, donde las películas se construyen a partir de gases reactivos, y la Deposición Física de Vapor de Película Delgada, donde se construyen a partir de una fuente sólida vaporizada.

El "tipo" de una película delgada se define por la interacción entre su composición final del material y el proceso de deposición utilizado para crearla. Comprender la diferencia fundamental entre la deposición física y química es la clave para comprender las propiedades y aplicaciones de la película en sí.

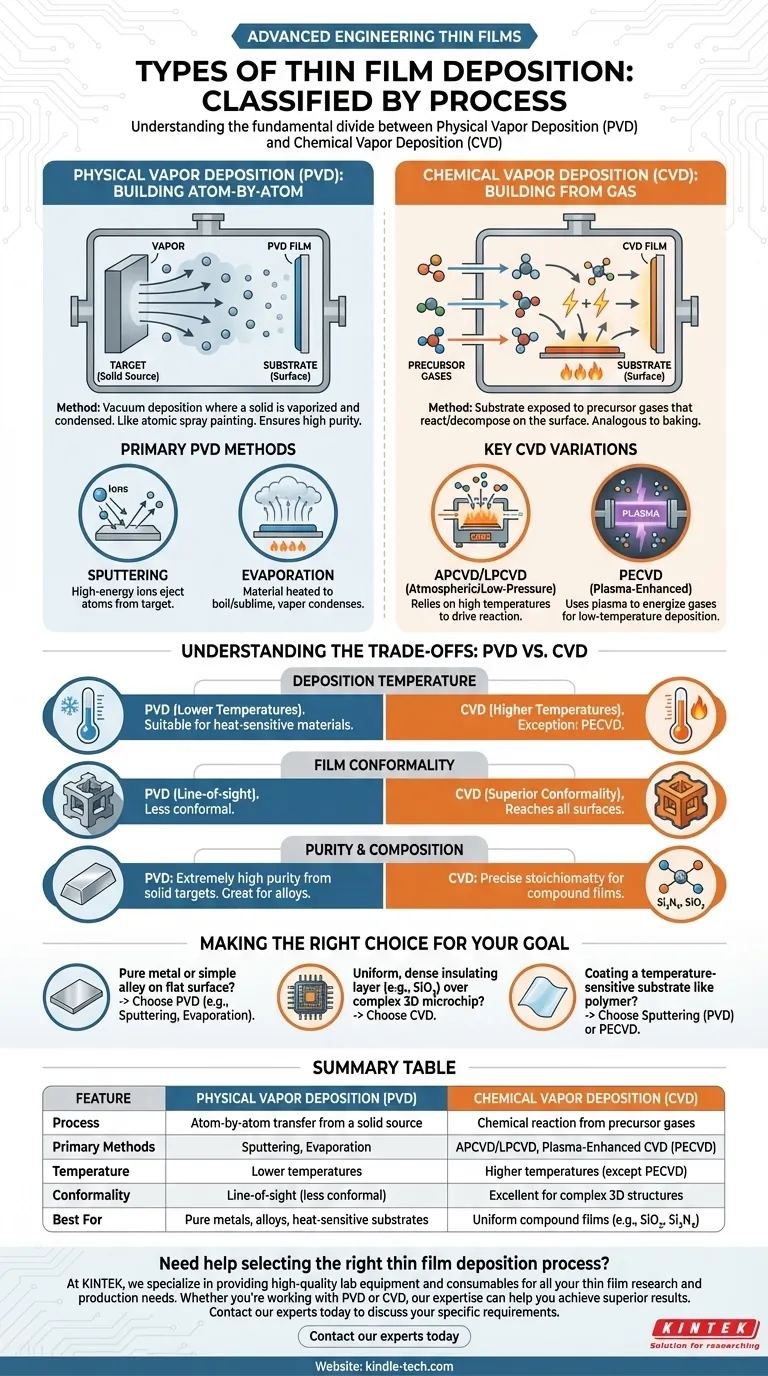

La División Fundamental: Física frente a Química

La distinción más crítica en la tecnología de películas delgadas es el método de deposición. Esta elección dicta la estructura, pureza y idoneidad de la película para una aplicación determinada. Cada película delgada es producto de una de estas dos familias de procesos fundamentales.

Deposición Física de Vapor (PVD): Construcción átomo por átomo

PVD abarca un conjunto de métodos de deposición al vacío donde un material sólido se convierte en vapor, se transporta a través de una cámara de vacío y se condensa en la superficie de un sustrato para formar una película sólida.

Piense en PVD como una forma de pintura en aerosol atómica. Se utiliza un material "objetivo" sólido como fuente, lo que garantiza una alta pureza en la película final.

Hay dos métodos principales de PVD:

- Pulverización Catódica (Sputtering): En este proceso, el objetivo es bombardeado con iones de alta energía (generalmente un gas inerte como el Argón). Esta colisión a escala atómica expulsa átomos del objetivo, que luego viajan y se depositan en el sustrato.

- Evaporación: Este método implica calentar un material en un alto vacío hasta que comienza a hervir o sublimarse. El vapor resultante viaja en línea recta y se condensa en cualquier superficie más fría en su camino, incluido el sustrato.

Deposición Química de Vapor (CVD): Construcción a partir de gas

CVD es un proceso en el que un sustrato se expone a uno o más gases precursores volátiles, que reaccionan y/o se descomponen en la superficie del sustrato para producir la película sólida deseada.

Esto es análogo a hornear, donde diferentes ingredientes (gases) reaccionan en presencia de energía (calor) para formar una nueva estructura sólida (la película).

Las variaciones clave de CVD incluyen:

- CVD a Presión Atmosférica/Baja Presión (APCVD/LPCVD): Estos métodos clásicos se basan principalmente en altas temperaturas para impulsar la reacción química en la superficie del sustrato.

- CVD Asistida por Plasma (PECVD): Este proceso utiliza un plasma para energizar los gases precursores, lo que permite que la deposición ocurra a temperaturas mucho más bajas. Esto es fundamental para recubrir materiales que no pueden soportar un calor intenso.

Comprensión de las Compensaciones: PVD frente a CVD

Elegir entre PVD y CVD implica una serie de compensaciones de ingeniería ligadas directamente al resultado deseado.

Temperatura de Deposición

Los procesos CVD se realizan generalmente a altas temperaturas para facilitar las reacciones químicas. La principal excepción es PECVD, que es un proceso a baja temperatura.

Los procesos PVD se realizan típicamente a temperaturas más bajas, lo que los hace adecuados para recubrir materiales sensibles al calor como los plásticos.

Conformidad de la Película

Conformidad describe qué tan bien recubre una película las características de la superficie complejas y no planas.

Los procesos CVD son generalmente superiores en cuanto a conformidad. Debido a que los gases precursores pueden llegar a todas las partes de una superficie, crean películas altamente uniformes, incluso dentro de zanjas o agujeros profundos.

PVD es un proceso de "línea de visión". Las áreas que están sombreadas de la fuente de material recibirán poco o ningún recubrimiento, lo que lo hace menos ideal para estructuras 3D complejas.

Pureza y Composición de la Película

PVD puede producir películas de pureza extremadamente alta, ya que el proceso comienza con un objetivo sólido de alta pureza. La pulverización catódica también es excepcionalmente buena para depositar aleaciones y compuestos complejos utilizando un objetivo de la misma composición.

CVD sobresale en la creación de películas compuestas donde la estequiometría precisa es crítica, como el nitruro de silicio (Si₃N₄) o el dióxido de silicio (SiO₂), ya que la película se construye mediante una reacción química controlada.

Tomar la Decisión Correcta para su Objetivo

El mejor método de deposición depende completamente del material de la película que necesita y del sustrato que está recubriendo.

- Si su enfoque principal es un metal puro o una aleación simple en una superficie relativamente plana: Los métodos PVD como la pulverización catódica o la evaporación son a menudo la opción más directa y efectiva.

- Si su enfoque principal es una capa aislante uniforme y densa (como SiO₂) sobre un microchip 3D complejo: Casi siempre se requiere un proceso CVD por su conformidad superior.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura como un polímero: Busque procesos a temperaturas más bajas como la pulverización catódica (PVD) o la Deposición Química de Vapor Asistida por Plasma (PECVD).

Al comenzar con su material y las necesidades de la aplicación, puede navegar por el panorama de las técnicas de deposición para diseñar la película delgada exacta requerida.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso | Transferencia átomo por átomo desde una fuente sólida | Reacción química a partir de gases precursores |

| Métodos Principales | Pulverización Catódica, Evaporación | APCVD/LPCVD, CVD Asistida por Plasma (PECVD) |

| Temperatura | Temperaturas más bajas | Temperaturas más altas (excepto PECVD) |

| Conformidad | Línea de visión (menos conforme) | Excelente para estructuras 3D complejas |

| Ideal para | Metales puros, aleaciones, sustratos sensibles al calor | Películas compuestas uniformes (p. ej., SiO₂, Si₃N₄) |

¿Necesita ayuda para seleccionar el proceso de deposición de película delgada adecuado para su aplicación?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de investigación y producción de películas delgadas. Ya sea que esté trabajando con PVD para metales puros o CVD para recubrimientos complejos, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación