En esencia, la calcinación es un proceso térmico crítico utilizado para cambiar las propiedades químicas y físicas de los materiales sólidos. Sus aplicaciones principales incluyen la producción de cemento, la extracción de metales de minerales y la eliminación de sustancias volátiles como agua o dióxido de carbono de sólidos calentándolos a una alta temperatura por debajo de su punto de fusión.

El propósito central de la calcinación no es fundir un material, sino usar calor controlado para descomponerlo o eliminar un componente volátil. Esto altera fundamentalmente la sustancia, preparándola para su próximo uso industrial.

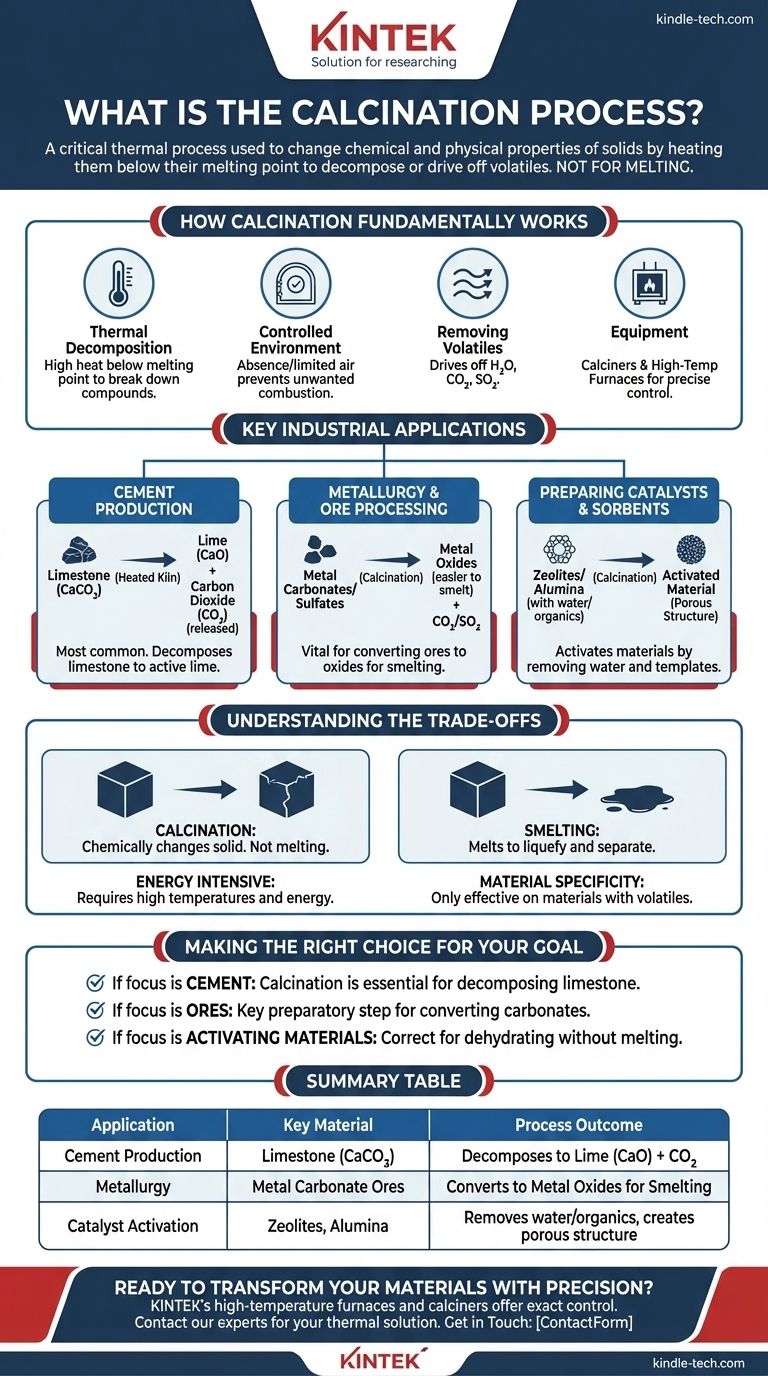

Cómo funciona fundamentalmente la calcinación

La calcinación es una técnica de tratamiento térmico precisa. Comprender sus principios fundamentales es clave para apreciar su amplia gama de aplicaciones.

El principio fundamental: descomposición térmica

El proceso se basa en la descomposición térmica, utilizando altas temperaturas para descomponer compuestos en sustancias más simples. Crucialmente, la temperatura se mantiene justo por debajo del punto de fusión del material para asegurar que la estructura sólida se mantenga.

El entorno controlado

La calcinación se realiza en ausencia o con un suministro limitado de aire. Esta atmósfera controlada previene la combustión no deseada y asegura que la descomposición química prevista sea la reacción principal que ocurre.

El objetivo principal: eliminar volátiles

El objetivo principal es eliminar una fracción volátil del material. Esto a menudo incluye la eliminación de agua químicamente ligada (deshidratación), dióxido de carbono de carbonatos o dióxido de azufre de sulfatos.

El equipo: calcinadores y hornos

Este proceso se lleva a cabo típicamente en un reactor cilíndrico especializado llamado calcinador o en un horno de alta temperatura. Estos equipos permiten un control preciso de la temperatura y las condiciones atmosféricas.

Aplicaciones industriales clave

Los principios de la calcinación se aplican en varias industrias importantes, a menudo como un paso preparatorio fundamental.

Producción de cemento

Esta es la aplicación más común de la calcinación. La piedra caliza (carbonato de calcio) se calienta en un horno, lo que hace que se descomponga en cal (óxido de calcio) y dióxido de carbono. La cal resultante es el ingrediente activo principal del cemento.

Metalurgia y procesamiento de minerales

La calcinación es un paso vital en la extracción de metales de ciertos minerales. Se utiliza para convertir carbonatos o sulfatos metálicos en sus correspondientes óxidos metálicos, que son más fáciles de reducir a metal puro en operaciones de fundición posteriores.

Preparación de catalizadores y sorbentes

Materiales como zeolitas, alúmina y gel de sílice a menudo se calcinan para eliminar el agua y las plantillas orgánicas utilizadas durante su síntesis. Este proceso los activa, creando la estructura porosa necesaria para que funcionen como catalizadores o sorbentes.

Comprendiendo las compensaciones

Aunque potente, la calcinación es una herramienta específica con limitaciones inherentes que dictan su uso.

No es un proceso de fusión

Es esencial distinguir la calcinación de la fundición. La calcinación tiene como objetivo cambiar químicamente el sólido en sí, mientras que la fundición implica calentar un material mucho más allá de su punto de fusión para licuarlo y separarlo.

Intensivo en energía

Alcanzar y mantener las altas temperaturas requeridas para la descomposición térmica exige una cantidad significativa de energía. Esto hace que la calcinación sea una parte potencialmente costosa y que consume muchos recursos de un proceso industrial más grande.

Especificidad del material

El proceso solo es efectivo en materiales que contienen un componente volátil que puede ser eliminado por calor. No es un método universal para alterar todos los sólidos; su utilidad está directamente ligada a la composición química del material de partida.

Tomando la decisión correcta para su objetivo

La aplicación correcta de la calcinación depende completamente del resultado deseado para el material.

- Si su enfoque principal es producir cal para cemento: La calcinación es el proceso esencial e innegociable para descomponer la piedra caliza en óxido de calcio.

- Si su enfoque principal es preparar minerales metálicos para la extracción: La calcinación es el paso preparatorio clave para convertir los minerales de carbonato en óxidos antes de la fundición.

- Si su enfoque principal es simplemente activar un material eliminando agua: Un proceso de calcinación cuidadosamente controlado es el enfoque correcto para deshidratar la sustancia sin alterar su estructura fundamental.

En última instancia, comprender la calcinación le permite verla no solo como un calentamiento, sino como una herramienta precisa y transformadora para la ingeniería de materiales.

Tabla resumen:

| Aplicación | Material clave | Resultado del proceso |

|---|---|---|

| Producción de cemento | Piedra caliza (CaCO₃) | Se descompone en cal (CaO) + CO₂ |

| Metalurgia | Minerales de carbonato metálico | Convierte en óxidos metálicos para fundición |

| Activación de catalizadores | Zeolitas, alúmina | Elimina agua/orgánicos, crea estructura porosa |

¿Listo para transformar sus materiales con precisión?

Ya sea que esté desarrollando nuevos catalizadores, procesando minerales o trabajando en cerámicas avanzadas, el tratamiento térmico preciso es fundamental. Los hornos y calcinadores de alta temperatura de KINTEK están diseñados para el control exacto necesario para procesos de calcinación exitosos.

Ofrecemos equipos de laboratorio robustos adaptados a sus objetivos de investigación y producción. Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su aplicación.

Póngase en contacto para discutir sus necesidades de calcinación

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos