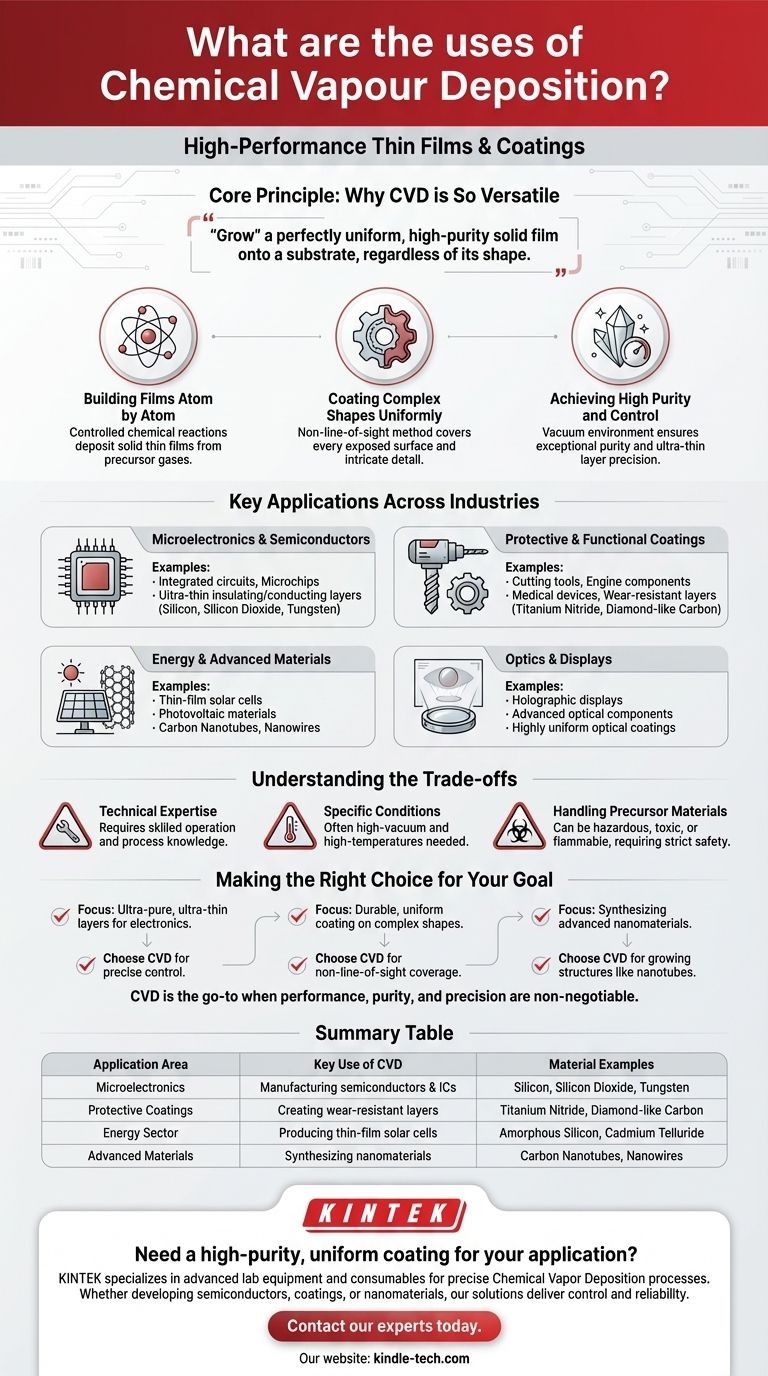

En resumen, la deposición química de vapor (CVD) se utiliza para crear películas y recubrimientos delgados de alto rendimiento para una amplia gama de aplicaciones. Sus usos principales se encuentran en la industria electrónica para la fabricación de semiconductores, en la industria pesada para crear recubrimientos duraderos y resistentes a la corrosión en herramientas de corte, y en el sector energético para la producción de células solares de película delgada.

La razón fundamental por la que la CVD se adopta tan ampliamente es su capacidad única de utilizar reacciones químicas en fase gaseosa para "crecer" una película sólida perfectamente uniforme y de alta pureza sobre un sustrato, independientemente de su forma. Esto otorga a los ingenieros un control preciso sobre el grosor y las propiedades del material.

El principio central: por qué la CVD es tan versátil

La deposición química de vapor no es simplemente un método de recubrimiento; es un proceso de síntesis de materiales. Comprender sus ventajas fundamentales explica su amplia utilidad en diferentes industrias.

Construcción de películas átomo por átomo

El proceso implica introducir gases precursores en una cámara de vacío que contiene el objeto a recubrir (el sustrato). Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, depositando una película delgada sólida.

Esta dependencia de reacciones químicas controladas es lo que le da poder a la CVD. Al cambiar los gases, la temperatura y la presión, se puede depositar una gran variedad de materiales, incluidos metales, cerámicas y semiconductores.

Recubrimiento uniforme de formas complejas

A diferencia de los métodos de pulverización o de línea de visión, la CVD utiliza gases que fluyen y se difunden para cubrir cada superficie expuesta de un objeto. Esta es una ventaja crítica de no línea de visión.

Esto asegura que incluso los componentes con geometrías complejas, canales internos o patrones intrincados reciban un recubrimiento completamente uniforme y parejo.

Lograr alta pureza y control

Dado que el proceso se lleva a cabo en un entorno de vacío controlado con gases precursores altamente refinados, las películas resultantes son excepcionalmente puras.

Además, los ingenieros tienen control total sobre el tiempo y la velocidad del proceso de deposición. Esto permite la creación de capas ultrafinas de material con precisión, una capacidad esencial para la electrónica moderna.

Aplicaciones clave en todas las industrias

Las ventajas únicas de la CVD la convierten en una tecnología fundamental en varios campos de alta tecnología.

En microelectrónica y semiconductores

Esta es posiblemente la aplicación más significativa de la CVD. Se utiliza para depositar las diversas películas delgadas que componen los circuitos integrados y los microchips.

La capacidad de crear capas aislantes o conductoras impecables y ultrafinas es fundamental para construir dispositivos electrónicos modernos.

Para recubrimientos protectores y funcionales

La CVD se utiliza para aplicar recubrimientos extremadamente duros y duraderos a herramientas de corte industriales, taladros y componentes de motores. Estos recubrimientos cerámicos previenen la corrosión y reducen drásticamente el desgaste, extendiendo la vida útil de la herramienta.

Este mismo principio se utiliza para dispositivos médicos, piezas de automóviles y cualquier aplicación donde la durabilidad de la superficie sea crítica.

En energía y materiales avanzados

La tecnología se utiliza para depositar materiales fotovoltaicos sobre sustratos para crear células solares de película delgada.

La CVD es también un método principal para cultivar materiales avanzados desde cero, como nanotubos de carbono de alta pureza y diversos nanocables para la electrónica y los compuestos de próxima generación.

Para óptica y pantallas

El proceso puede crear recubrimientos ópticos altamente uniformes y precisos. Esto se aprovecha en aplicaciones especializadas, incluida la fabricación de pantallas holográficas y otros componentes ópticos avanzados.

Comprensión de las compensaciones

Aunque es potente, la CVD no es una solución universal. Viene con requisitos y complejidades específicas que la hacen adecuada para aplicaciones de alto valor.

Requiere experiencia técnica

Operar el equipo de CVD no es una tarea sencilla. Exige un alto nivel de habilidad y conocimiento del proceso para gestionar el vacío, los flujos de gas y los perfiles de temperatura necesarios para lograr una deposición exitosa.

La necesidad de condiciones específicas

La mayoría de los procesos de CVD requieren un entorno de alto vacío y, a menudo, temperaturas muy altas para iniciar las reacciones químicas necesarias en la superficie del sustrato. Esto aumenta la complejidad del equipo y el costo energético.

Manipulación de materiales precursores

Los gases precursores utilizados en la CVD pueden ser peligrosos, tóxicos o inflamables. La manipulación, el almacenamiento y la eliminación seguros de estos materiales requieren infraestructura significativa y protocolos de seguridad estrictos.

Tomar la decisión correcta para su objetivo

Decidir si la CVD es el proceso apropiado depende enteramente del resultado requerido para la superficie del material.

- Si su enfoque principal es crear capas ultrafinas y ultrapuras para la electrónica: La CVD es una tecnología fundamental debido a su control preciso sobre el grosor y la pureza de la película.

- Si su enfoque principal es aplicar un recubrimiento duradero y uniforme a una forma compleja: La CVD es una excelente opción porque su naturaleza de no línea de visión garantiza una cobertura uniforme en superficies intrincadas.

- Si su enfoque principal es sintetizar nanomateriales avanzados: La CVD es un método estándar y eficaz para cultivar estructuras como nanotubos de carbono y nanocables.

En última instancia, la deposición química de vapor es el proceso de referencia cuando el rendimiento, la pureza y la precisión a nivel microscópico no son negociables.

Tabla de resumen:

| Área de aplicación | Uso clave de la CVD | Ejemplos de materiales |

|---|---|---|

| Microelectrónica | Fabricación de semiconductores y circuitos integrados | Silicio, Dióxido de Silicio, Tungsteno |

| Recubrimientos protectores | Creación de capas resistentes al desgaste en herramientas y componentes | Nitruro de Titanio, Carbono tipo diamante |

| Sector energético | Producción de células solares de película delgada | Silicio amorfo, Telururo de Cadmio |

| Materiales avanzados | Síntesis de nanomateriales como nanotubos de carbono | Nanotubos de carbono, Nanocables |

¿Necesita un recubrimiento uniforme y de alta pureza para su aplicación?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores duraderos o nanomateriales avanzados, nuestras soluciones ofrecen el control y la fiabilidad que su laboratorio requiere.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos específicos de proyecto y mejorar sus capacidades de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato