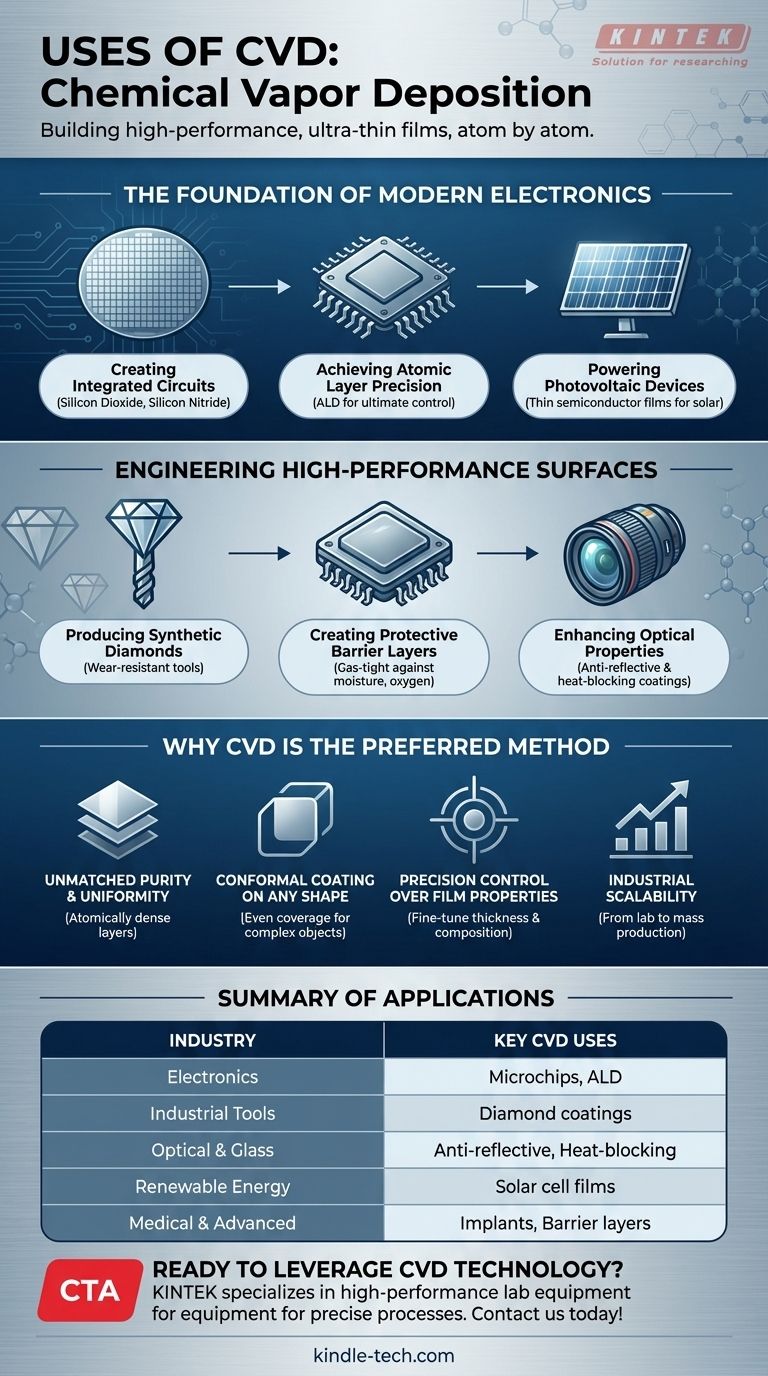

En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado para construir películas de material de alto rendimiento y ultradelgadas sobre una superficie, átomo por átomo. Sus usos abarcan un amplio espectro de industrias, desde la fabricación de los microchips en su teléfono y computadora hasta la creación de recubrimientos increíblemente duraderos y resistentes al desgaste para herramientas industriales y la mejora de las propiedades del vidrio. También se utiliza para producir diamantes sintéticos y materiales avanzados para paneles solares e implantes médicos.

El verdadero poder de la CVD no es solo para qué se utiliza, sino por qué es indispensable. Su capacidad única para crear recubrimientos excepcionalmente puros, densos y perfectamente uniformes incluso en las formas más complejas la convierte en una tecnología fundamental para la fabricación moderna donde la precisión es primordial.

La base de la electrónica moderna

La industria de los semiconductores depende en gran medida de la CVD para construir las estructuras microscópicas que alimentan todos los dispositivos electrónicos modernos. El proceso es esencial para crear la arquitectura en capas e intrincada de un circuito integrado.

Creación de circuitos integrados

Cada chip de computadora está compuesto por millones o miles de millones de transistores, construidos mediante la deposición de capas extremadamente delgadas de diferentes materiales sobre una oblea de silicio. La CVD es el método principal utilizado para depositar estas películas críticas, como el dióxido de silicio (un aislante) y el nitruro de silicio (una capa protectora).

El proceso garantiza que estas capas se depositen con una pureza y uniformidad excepcionales, lo cual no es negociable para el rendimiento y la fiabilidad del chip.

Lograr precisión a nivel atómico

A medida que los componentes electrónicos continúan reduciéndose, la precisión requerida para fabricarlos crece exponencialmente. Las formas avanzadas de CVD, como la Deposición de Capa Atómica (ALD), permiten a los ingenieros construir películas capa atómica por capa atómica, ofreciendo el máximo control sobre el grosor y la composición.

Alimentando dispositivos fotovoltaicos

Los mismos principios que se aplican a los chips de computadora también se utilizan para crear células solares. La CVD se utiliza para depositar las delgadas películas semiconductoras responsables de convertir la luz solar en electricidad, lo que la convierte en un proceso clave en el sector de las energías renovables.

Ingeniería de superficies de alto rendimiento

Más allá de la electrónica, la CVD es una técnica dominante para cambiar fundamentalmente las propiedades superficiales de un material, haciéndolo más fuerte, más resistente o dándole nuevas características químicas.

Producción de diamantes sintéticos

La CVD se puede utilizar para cultivar capas de diamante sintético, uno de los materiales más duros conocidos, sobre otras superficies. Esto se aplica comúnmente a herramientas de corte industriales, brocas y otros componentes, aumentando drásticamente su vida útil y rendimiento al hacerlos increíblemente resistentes al desgaste.

Creación de capas de barrera protectoras

Muchos productos requieren protección contra el medio ambiente. La CVD se utiliza para depositar películas densas y no porosas que actúan como barreras herméticas a los gases contra la humedad, el oxígeno y otros elementos corrosivos.

Esto es fundamental para aplicaciones como la protección de componentes electrónicos sensibles, la creación de recubrimientos antitarnish y el revestimiento de envases de alimentos.

Mejora de las propiedades ópticas

La CVD se utiliza para aplicar recubrimientos microscópicamente delgados a vidrio y plásticos para controlar cómo interactúan con la luz. Esto incluye la creación de recubrimientos antirreflectantes en lentes de cámaras y gafas o la deposición de capas que bloquean el calor en vidrio arquitectónico para mejorar la eficiencia energética.

¿Por qué la CVD es el método preferido?

La adopción generalizada de la CVD se debe a varias ventajas fundamentales que las técnicas de recubrimiento alternativas no pueden igualar fácilmente. Estas capacidades habilitan directamente sus diversas aplicaciones.

Pureza y uniformidad inigualables

Dado que la CVD es un proceso químico que construye una película a partir de precursores gaseosos, las capas resultantes son extremadamente puras y densas. Esto contrasta marcadamente con los métodos mecánicos y es esencial para las propiedades eléctricas de los semiconductores.

Recubrimiento conforme en cualquier forma

A diferencia de los métodos de deposición de línea de visión (como el sputtering), los gases en un proceso CVD pueden fluir alrededor y recubrir todas las superficies de un objeto tridimensional complejo de manera uniforme. Esta capacidad para crear un recubrimiento conforme es vital para componentes con formas intrincadas o irregulares.

Control de precisión sobre las propiedades de la película

Los ingenieros tienen un control preciso sobre el proceso CVD, lo que les permite ajustar la espesor, composición y microestructura de la película. Esto significa que pueden diseñar superficies con propiedades muy específicas, ya sea conductividad eléctrica, dureza o un cierto índice de refracción.

Escalabilidad industrial

Los procesos CVD son altamente escalables, funcionando eficazmente para todo, desde la investigación de laboratorio a pequeña escala hasta la producción industrial a gran escala requerida para fabricar millones de chips de computadora o recubrir vastas láminas de vidrio arquitectónico.

Ajustar el método a su objetivo

La aplicación correcta de la CVD depende totalmente del resultado deseado. Comprender su objetivo principal es clave para aprovechar su poder.

- Si su enfoque principal son los microelectrónicos: La clave es la capacidad de la CVD para depositar películas ultrapuras, atómicamente precisas y perfectamente uniformes en obleas de silicio.

- Si su enfoque principal es la durabilidad mecánica: La conclusión es su poder para crear recubrimientos de diamante y cerámica excepcionalmente duros y resistentes al desgaste para herramientas y componentes.

- Si su enfoque principal son los materiales avanzados: El valor reside en su versatilidad para diseñar superficies con propiedades ópticas, de barrera química o de filtración únicas.

En última instancia, la Deposición Química de Vapor es la tecnología preferida para construir materiales superiores desde cero, lo que permite la innovación en casi todas las industrias avanzadas.

Tabla de resumen:

| Industria/Aplicación | Usos clave de la CVD |

|---|---|

| Electrónica | Fabricación de microchips, deposición de capas aislantes (p. ej., dióxido de silicio), Deposición de Capa Atómica (ALD) |

| Herramientas industriales | Creación de recubrimientos de diamante resistentes al desgaste para herramientas de corte y brocas |

| Óptica y vidrio | Aplicación de recubrimientos antirreflectantes y de bloqueo de calor en lentes y vidrio arquitectónico |

| Energía renovable | Deposición de delgadas películas semiconductoras para células solares |

| Médica y materiales avanzados | Producción de diamantes sintéticos, implantes médicos y capas de barrera protectoras |

| Ventajas clave | Pureza excepcional, recubrimientos uniformes/conformes, control de precisión, escalabilidad |

¿Listo para aprovechar la tecnología CVD para las necesidades de materiales avanzados de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a procesos precisos de Deposición Química de Vapor. Ya sea que esté desarrollando microelectrónica, recubrimientos duraderos o materiales innovadores, nuestras soluciones garantizan pureza, uniformidad y escalabilidad.

¡Contáctenos hoy para discutir cómo nuestra experiencia en CVD puede mejorar sus resultados de investigación y producción!

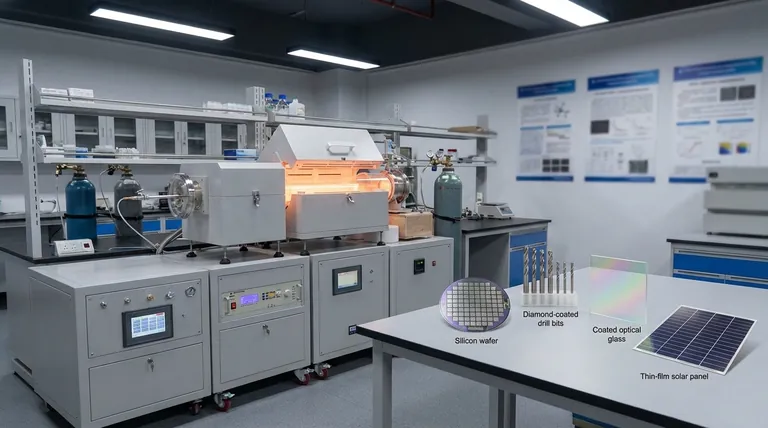

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿De qué depende la velocidad de pulverización catódica (sputtering)? Domina los factores clave para la velocidad de deposición de películas delgadas

- ¿Qué se entiende por deposición de vapor? Una guía sobre las técnicas de recubrimiento PVD y CVD

- ¿Cuáles son los métodos utilizados para la deposición de tecnología de película delgada? Una guía sobre PVD, CVD y ALD

- ¿Cuáles son las ventajas y aplicaciones del Depósito Químico de Vapor a Baja Presión (LPCVD)? Guía Experta

- ¿Pasará un diamante CVD una prueba de diamante? Sí, porque es un diamante real.

- ¿Cuáles son las desventajas del sputtering? Limitaciones clave en la deposición de películas delgadas

- ¿Qué técnica de deposición se utiliza para metales? Una guía de métodos PVD para recubrimientos de película delgada

- ¿Cuál es el efecto de la temperatura de deposición? Domine la estructura y propiedades de la película maestra con control térmico