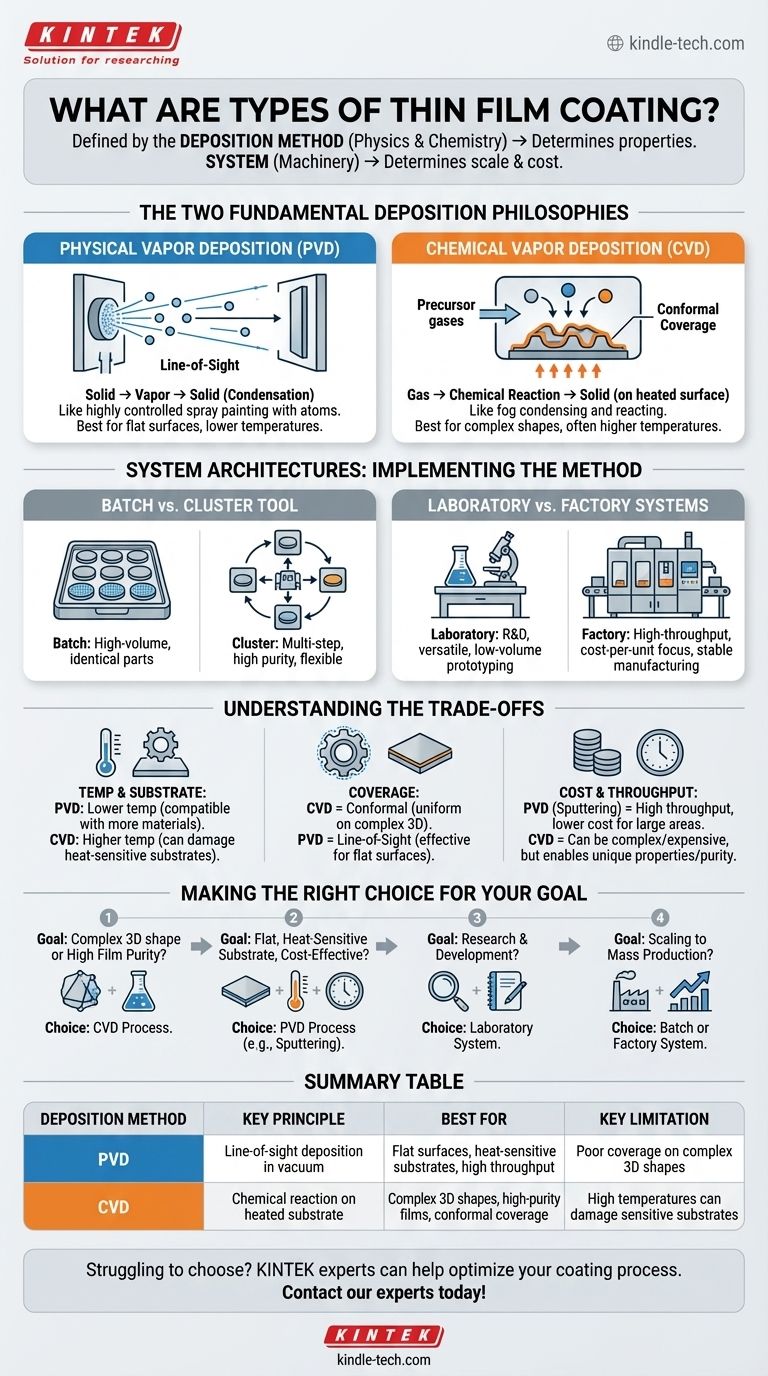

En esencia, un "tipo" de recubrimiento de película delgada se define por cómo se crea. Si bien la maquinaria se puede categorizar por tamaño y rendimiento, la distinción fundamental radica en el método de deposición, que se divide principalmente en dos categorías: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Estos métodos determinan las propiedades de la película, su rendimiento y su idoneidad para su aplicación específica.

La conclusión más crítica es distinguir entre el método de deposición (la física y química de la creación de la película) y el sistema de deposición (la maquinaria que realiza el método). Su elección del método dicta las características de la película, mientras que el sistema dicta la escala y el costo de producción.

Las dos filosofías fundamentales de deposición

El mundo de los recubrimientos de película delgada se basa en dos enfoques principales para depositar material sobre un sustrato. Comprender esta distinción es el primer paso para tomar una decisión informada.

Deposición Física de Vapor (PVD)

La Deposición Física de Vapor (PVD) es un proceso en el que un material sólido se convierte físicamente en vapor, se transporta a través de un vacío y se condensa sobre un sustrato como una película delgada. Piense en ello como una forma altamente controlada de pintura en aerosol, pero con átomos en lugar de gotas de pintura.

El material es "liberado" de una fuente sólida, más comúnmente a través de métodos como la pulverización catódica (bombardeando la fuente con iones) o la evaporación térmica (calentando la fuente hasta que se vaporiza).

Debido a que el vapor viaja en línea recta desde la fuente al sustrato, el PVD se considera un proceso de línea de visión. Funciona mejor para recubrir superficies planas o ligeramente curvadas.

Deposición Química de Vapor (CVD)

La Deposición Química de Vapor (CVD) opera a través de un principio fundamentalmente diferente. En este método, los gases precursores se introducen en una cámara, donde reaccionan y se descomponen en la superficie de un sustrato calentado, formando la película sólida deseada.

Imagine una superficie caliente que hace que una niebla circundante se condense y forme una capa uniforme de hielo; el CVD es una versión altamente diseñada de este concepto.

Debido a que los gases precursores pueden fluir alrededor y dentro de geometrías complejas, el CVD proporciona una excelente cobertura conformada. Esto significa que puede recubrir uniformemente estructuras intrincadas y tridimensionales, lo que es una ventaja significativa sobre el PVD.

Cómo se implementan los métodos de deposición: Arquitecturas de sistemas

El método de deposición (PVD o CVD) es ejecutado por un equipo. La arquitectura de este sistema se elige en función del rendimiento, las necesidades de investigación y la escala de fabricación.

Sistemas por lotes vs. sistemas de herramientas de clúster

Los sistemas por lotes están diseñados para procesar múltiples sustratos, o obleas, simultáneamente en una sola cámara. Esto es eficiente para la producción de alto volumen de piezas idénticas.

Las herramientas de clúster, por el contrario, son sistemas multicámara donde un robot central mueve un solo sustrato entre diferentes cámaras de proceso. Esto permite procesos de recubrimiento complejos y de varios pasos sin romper el vacío, lo que garantiza una alta pureza de la película.

Sistemas de laboratorio vs. sistemas de fábrica

Los sistemas de laboratorio o de sobremesa son herramientas pequeñas y flexibles diseñadas para investigación y desarrollo (I+D) o prototipos de bajo volumen. Su prioridad es la versatilidad y la experimentación.

Los sistemas de fábrica o autónomos son máquinas industriales a gran escala optimizadas para una fabricación de alto rendimiento y repetible. Estos sistemas priorizan el costo por unidad, el tiempo de actividad y la estabilidad del proceso sobre la flexibilidad.

Comprender las compensaciones

Elegir un tipo de recubrimiento no se trata de encontrar el "mejor", sino el adecuado para su objetivo. Esto implica equilibrar el rendimiento, la compatibilidad del material y el costo.

Temperatura y compatibilidad del sustrato

Muchos procesos de CVD requieren temperaturas muy altas para impulsar las reacciones químicas, lo que puede dañar sustratos sensibles al calor como plásticos o ciertos dispositivos semiconductores.

Los procesos PVD generalmente operan a temperaturas mucho más bajas, lo que los hace compatibles con una gama más amplia de materiales.

Cobertura conformada vs. línea de visión

Si necesita recubrir uniformemente una pieza compleja con zanjas profundas o características intrincadas, la naturaleza conformada del CVD suele ser una necesidad.

Para superficies planas como vidrio arquitectónico, células solares o pantallas, la deposición de línea de visión del PVD es altamente efectiva y económica.

Costo, rendimiento y complejidad

Generalmente, los sistemas PVD (especialmente la pulverización catódica) son conocidos por su robustez, alto rendimiento y menor costo para recubrimientos de gran superficie, lo que los convierte en un caballo de batalla de muchas industrias.

El CVD puede ser más complejo y costoso debido a la necesidad de manejar gases precursores y, a menudo, temperaturas más altas, pero permite la creación de películas con propiedades y pureza que el PVD no puede lograr.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación deben ser la guía definitiva para seleccionar un método y sistema de recubrimiento de película delgada.

- Si su objetivo principal es recubrir una forma 3D compleja o lograr una alta pureza de la película: Un proceso CVD es probablemente la opción superior por su cobertura conformada y precisión química.

- Si su objetivo principal es recubrir un sustrato plano y sensible al calor de manera rentable: Un proceso PVD, probablemente por pulverización catódica, proporcionará un excelente equilibrio entre rendimiento y costo.

- Si su objetivo principal es la investigación y el desarrollo: Un sistema de laboratorio flexible le permitirá experimentar con diferentes materiales y procesos.

- Si su objetivo principal es escalar a la producción en masa: Se requerirá un sistema por lotes o de fábrica dedicado para cumplir con los objetivos de rendimiento y costo.

En última instancia, comprender la física del método de deposición es clave para predecir las propiedades finales de su recubrimiento de película delgada.

Tabla resumen:

| Método de Deposición | Principio Clave | Mejor para | Limitación Clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Deposición de línea de visión en vacío | Superficies planas, sustratos sensibles al calor, alto rendimiento | Poca cobertura en formas 3D complejas |

| CVD (Deposición Química de Vapor) | Reacción química en un sustrato calentado | Formas 3D complejas, películas de alta pureza, cobertura conformada | Las altas temperaturas pueden dañar sustratos sensibles |

¿Le cuesta elegir el recubrimiento de película delgada adecuado para su aplicación? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de deposición de película delgada, desde sistemas PVD y CVD de grado de investigación hasta soluciones de producción de alto rendimiento. Nuestro equipo puede guiarle hacia el método y equipo óptimos para su sustrato específico, las propiedades de película deseadas y la escala de producción. Optimicemos juntos su proceso de recubrimiento — ¡contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es la función principal de un reactor MOCVD horizontal? Lograr un crecimiento preciso de monocristales de InGaN

- ¿Cuáles son las características y ventajas de un sistema CVD de pared fría? Control Térmico de Precisión para Investigación Avanzada

- ¿Cuál es la diferencia entre el biocarbón y la pirólisis? Desvelando la relación entre proceso y producto

- ¿Qué tipo de sistema de pulverización catódica se utiliza para depositar películas delgadas de ZnO? Descubra la pulverización catódica magnetrónica de RF para películas superiores

- ¿Cuál es la tensión en las películas magnetronadas? Dominando el control de la tensión para la durabilidad de la película

- ¿Cuál es el papel de un reactor CVD vertical en la preparación de electrodos híbridos MOx/CNTf? Explicación de la síntesis directa de fibras

- ¿Cuál es la historia del proceso CVD? La evolución de la moderna tecnología de recubrimiento de películas delgadas

- ¿Cuál es el proceso de deposición química de vapor? Una guía para películas delgadas conformes de alta pureza