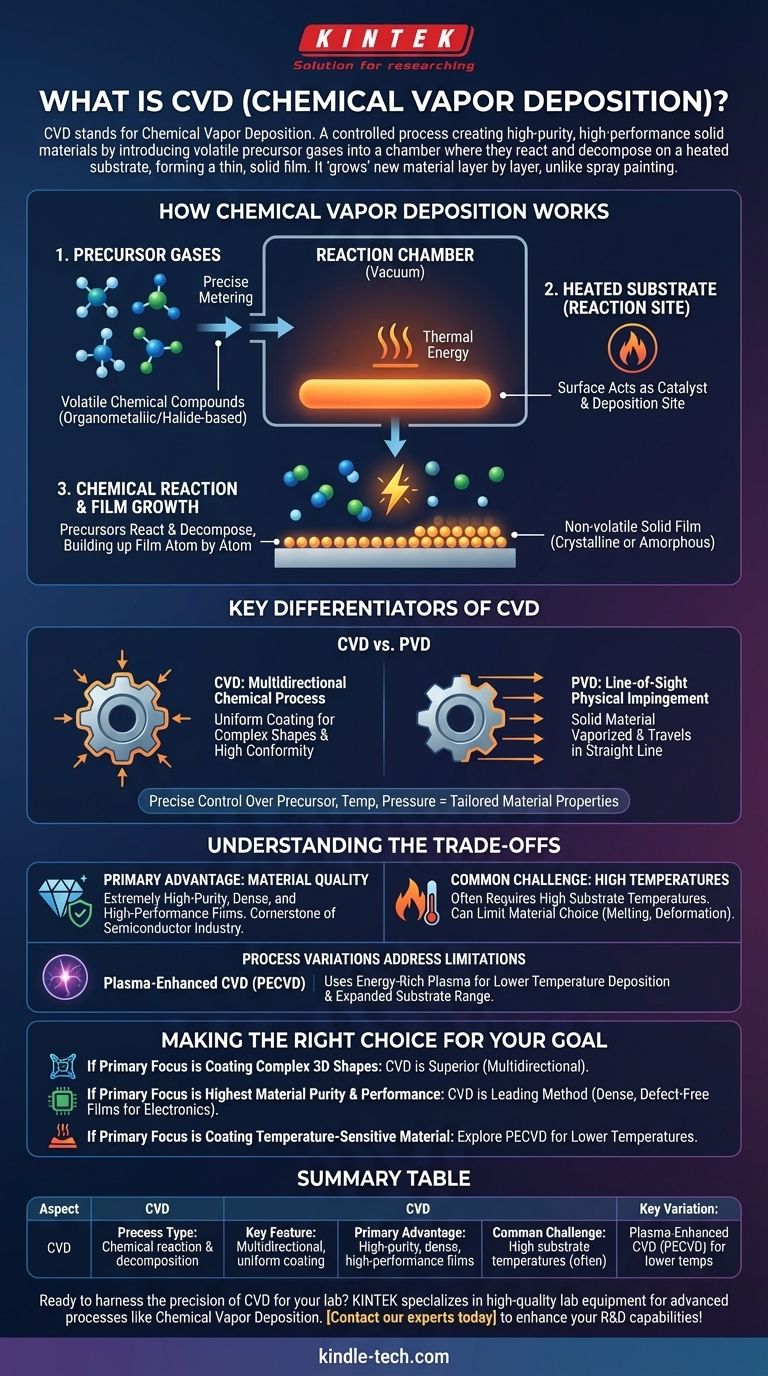

En el contexto de la ciencia de los materiales y la fabricación, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Este es un proceso altamente controlado que se utiliza para crear materiales sólidos de alta pureza y alto rendimiento. En esencia, la CVD implica introducir gases precursores volátiles en una cámara donde reaccionan y se descomponen en una superficie calentada (el sustrato), formando una película delgada y sólida.

A diferencia de un proceso de recubrimiento físico como la pintura en aerosol, la Deposición Química de Vapor utiliza una reacción química controlada para "hacer crecer" una nueva capa de material capa por capa directamente sobre una superficie. Esta base química es la clave para producir las películas excepcionalmente puras y duraderas por las que se conoce al proceso.

Cómo funciona la deposición química de vapor

La CVD es fundamentalmente un proceso de síntesis. No solo está moviendo un material de un lugar a otro; está creando un nuevo material sólido a partir de ingredientes químicos gaseosos.

El papel de los gases precursores

El proceso comienza con uno o más gases precursores volátiles. Estos son compuestos químicos, a menudo basados en organometálicos o haluros, que contienen los átomos que se desean depositar.

Estos gases se miden y se introducen con precisión en una cámara de reacción, que generalmente se mantiene al vacío para evitar la contaminación.

El sustrato calentado como sitio de reacción

Dentro de la cámara hay un sustrato, que es el objeto o material que se va a recubrir. Este sustrato se calienta a una temperatura alta y específica.

El calor no es solo para calentar; proporciona la energía térmica crítica necesaria para iniciar la reacción química. La superficie del sustrato actúa como catalizador y sitio de deposición.

La reacción química y el crecimiento de la película

A medida que los gases precursores fluyen sobre el sustrato caliente, reaccionan y/o se descomponen. Este cambio químico provoca la formación de un nuevo material sólido no volátil.

Este material sólido se deposita directamente sobre la superficie del sustrato, construyendo una película delgada átomo por átomo o molécula por molécula. La película resultante puede ser cristalina o amorfa dependiendo de las condiciones del proceso.

Diferenciadores clave de la CVD

La parte "química" de la Deposición Química de Vapor es lo que la distingue de otras técnicas de deposición.

CVD frente a PVD: Reacción química frente a impacto físico

La comparación más común es con la Deposición Física de Vapor (PVD). PVD es un proceso de "línea de visión" donde un material sólido se vaporiza (por ejemplo, mediante pulverización catódica) y luego viaja en línea recta para condensarse en el sustrato.

La CVD, sin embargo, es un proceso químico multidireccional. Debido a que la deposición ocurre a partir de un gas reactivo que llena la cámara, puede recubrir uniformemente superficies complejas y no planas con alta conformidad.

Control sobre las propiedades del material

Al ajustar con precisión la composición del gas precursor, la temperatura, la presión y las tasas de flujo, los ingenieros pueden crear películas con una amplia gama de propiedades físicas, químicas y tribológicas adaptadas.

Comprender las compensaciones

Aunque es potente, la CVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Ventaja principal: Calidad del material

El principal beneficio de la CVD es la capacidad de producir películas extremadamente puras, densas y de alto rendimiento. Por esta razón, es una piedra angular de la industria de los semiconductores.

Desafío común: Altas temperaturas

La CVD tradicional a menudo requiere temperaturas de sustrato muy altas para impulsar la reacción química. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que algunos sustratos pueden derretirse, deformarse o dañarse de otra manera por el calor.

Las variaciones del proceso abordan las limitaciones

Para superar el desafío de la temperatura, se han desarrollado variaciones. La CVD mejorada por plasma (PECVD), por ejemplo, utiliza un plasma rico en energía para ayudar a impulsar la reacción química.

Esto permite que la deposición ocurra a temperaturas mucho más bajas, ampliando el rango de sustratos compatibles sin sacrificar muchos de los beneficios.

Tomar la decisión correcta para su objetivo

Comprender los principios básicos de la CVD le permite identificar cuándo es la herramienta de fabricación más apropiada.

- Si su enfoque principal es recubrir formas 3D complejas con una capa uniforme: La CVD suele ser superior a los métodos de línea de visión debido a su naturaleza química y no direccional.

- Si su enfoque principal es lograr la máxima pureza y rendimiento del material: La CVD es un método líder para producir películas densas y sin defectos para aplicaciones exigentes como la electrónica y los recubrimientos resistentes al desgaste.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe explorar variaciones de menor temperatura como PECVD para evitar daños en el sustrato subyacente.

En última instancia, la CVD es una técnica fundamental para crear materiales desde el átomo hacia arriba, ofreciendo un nivel de control y calidad que los procesos puramente físicos no pueden igualar.

Tabla de resumen:

| Aspecto | CVD (Deposición Química de Vapor) |

|---|---|

| Tipo de proceso | Reacción química y descomposición |

| Característica clave | Recubrimiento uniforme y multidireccional |

| Ventaja principal | Películas de alta pureza, densas y de alto rendimiento |

| Desafío común | Temperaturas de sustrato altas (a menudo) |

| Variación clave | CVD mejorada por plasma (PECVD) para temperaturas más bajas |

¿Listo para aprovechar la precisión de la CVD para su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados para procesos avanzados como la Deposición Química de Vapor. Ya sea que necesite recubrir formas 3D complejas o lograr la máxima pureza del material, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar sus capacidades de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas