En esencia, el tratamiento térmico altera fundamentalmente la microestructura de un material para lograr propiedades mecánicas específicas y deseables. Al controlar con precisión la temperatura y las velocidades de enfriamiento, se puede manipular la disposición de los átomos dentro del material, cambiando todo, desde su dureza y resistencia hasta su ductilidad y tenacidad. Esto no es solo un cambio superficial; es una reestructuración completa del material de adentro hacia afuera.

El tratamiento térmico es el uso deliberado de energía térmica para dar a los átomos la movilidad para reorganizarse. Esto permite a un ingeniero eliminar defectos internos, controlar el tamaño y la forma de los granos cristalinos e incluso crear fases cristalinas completamente nuevas para adaptar el rendimiento final de un material.

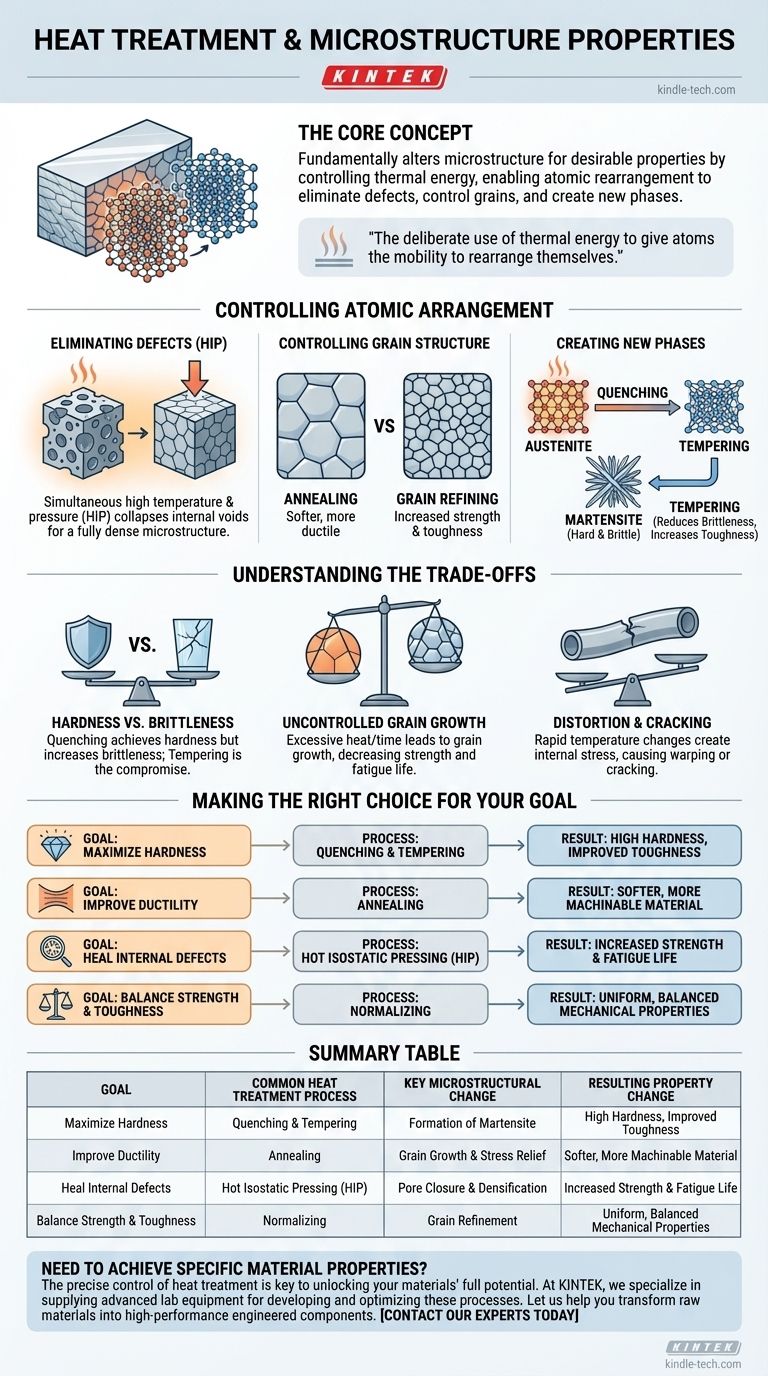

El objetivo fundamental: controlar la disposición atómica

Las propiedades de un componente metálico están dictadas por su microestructura interna: la disposición específica de sus átomos en cristales o "granos". El tratamiento térmico proporciona la energía necesaria para modificar esta disposición de manera controlada.

Eliminación de defectos internos

Muchos procesos de fabricación, como la fundición o la impresión 3D, pueden dejar vacíos o poros internos microscópicos. Estos defectos actúan como concentradores de tensión y son puntos débiles donde pueden iniciarse grietas.

Los tratamientos térmicos especializados, como la consolidación isostática en caliente (HIP), aplican simultáneamente alta temperatura y presión inmensa. Esto obliga al material a deformarse a nivel microscópico, haciendo que los vacíos internos colapsen y se unan por difusión, lo que resulta en una microestructura completamente densa y uniforme.

Control de la estructura de grano

El tamaño y la orientación de los granos cristalinos tienen un gran impacto en las propiedades mecánicas.

El recocido es un proceso en el que un material se calienta y luego se enfría lentamente. Esto da tiempo a los átomos para formar granos nuevos y libres de tensión y permite que los granos existentes crezcan. El resultado es típicamente un material más blando, más dúctil y más fácil de mecanizar.

Por el contrario, se pueden utilizar otros ciclos térmicos para refinar el tamaño de grano (hacer los granos más pequeños), lo que generalmente aumenta la resistencia y la tenacidad de un material.

Creación de nuevas fases cristalinas

Quizás el uso más poderoso del tratamiento térmico es inducir transformaciones de fase. Piense en ello como cambiar el agua (una fase líquida) a hielo (una fase sólida); los metales pueden cambiarse de una estructura cristalina sólida a otra.

En el acero, calentarlo a una temperatura alta lo transforma en una fase llamada austenita. Si luego se enfría extremadamente rápido (temple), los átomos quedan atrapados en una estructura nueva, muy tensa y muy dura llamada martensita.

Esta nueva dureza a menudo conlleva fragilidad, por lo que se utiliza un tratamiento posterior a menor temperatura llamado revenido. El revenido permite un ligero reajuste atómico para aliviar algo de tensión, lo que reduce la fragilidad y aumenta la tenacidad general.

Comprensión de las compensaciones

El tratamiento térmico es un acto de equilibrio. Mejorar una propiedad a menudo se produce a expensas de otra. Comprender estos compromisos es fundamental para el éxito.

Dureza frente a fragilidad

Esta es la compensación clásica. Un proceso como el temple crea una dureza extrema pero hace que el material sea frágil y susceptible a la fractura. El revenido es el compromiso, sacrificando algo de dureza máxima para recuperar la tenacidad esencial.

Crecimiento de grano incontrolado

Aunque el recocido puede ser beneficioso, mantener un material a alta temperatura durante demasiado tiempo puede provocar un crecimiento excesivo del grano. Los granos excesivamente grandes pueden disminuir la resistencia, la tenacidad y la vida útil a la fatiga. La clave es el control preciso tanto de la temperatura como del tiempo.

Distorsión y agrietamiento

Los cambios rápidos de temperatura, especialmente durante el temple, crean inmensas tensiones internas a medida que el material se expande y contrae de manera desigual. Sin la técnica adecuada, esto puede hacer que el componente se deforme o, en casos extremos, se agriete.

Tomar la decisión correcta para su objetivo

El proceso de tratamiento térmico correcto depende totalmente de su objetivo final.

- Si su enfoque principal es maximizar la dureza y la resistencia al desgaste: Un temple rápido para formar una fase dura como la martensita, seguido de un revenido a baja temperatura, es el camino más eficaz.

- Si su enfoque principal es mejorar la ductilidad para el conformado o el mecanizado: Un recocido completo con un ciclo de enfriamiento lento ablandará el material y aliviará las tensiones internas.

- Si su enfoque principal es curar defectos internos de la fabricación: Se requiere un proceso como la consolidación isostática en caliente (HIP) para aplicar calor y presión para lograr una densificación completa.

- Si su enfoque principal es una combinación equilibrada de resistencia y tenacidad: Un proceso de normalizado o de temple y revenido proporciona la mayor flexibilidad para lograr un conjunto robusto de propiedades.

En última instancia, el tratamiento térmico es la herramienta esencial que transforma un material en bruto en un componente de ingeniería de alto rendimiento.

Tabla de resumen:

| Objetivo | Proceso de tratamiento térmico común | Cambio microestructural clave | Cambio de propiedad resultante |

|---|---|---|---|

| Maximizar la dureza | Temple y Revenido | Formación de Martensita | Alta Dureza, Tenacidad Mejorada |

| Mejorar la ductilidad | Recocido | Crecimiento de grano y Alivio de tensión | Material más blando y más mecanizable |

| Curar defectos internos | Consolidación isostática en caliente (HIP) | Cierre de poros y Densificación | Aumento de la resistencia y la vida útil a la fatiga |

| Equilibrar resistencia y tenacidad | Normalizado | Refinamiento de grano | Propiedades mecánicas uniformes y equilibradas |

¿Necesita lograr propiedades de material específicas para sus componentes?

El control preciso del tratamiento térmico es clave para desbloquear todo el potencial de sus materiales, ya sea que requiera la máxima dureza, ductilidad mejorada o un conjunto equilibrado de propiedades mecánicas. En KINTEK, nos especializamos en suministrar el equipo de laboratorio avanzado necesario para desarrollar y optimizar estos procesos térmicos críticos.

Permítanos ayudarle a transformar sus materias primas en componentes de ingeniería de alto rendimiento. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la temperatura del horno de recocido? Depende de su material y proceso

- ¿Qué papel juega un horno de recocido a alta temperatura en el NAB LPBF? Optimizar la microestructura para el rendimiento industrial

- ¿Cuál es la aplicación del efecto de templado? Lograr una dureza y resistencia superiores en los materiales

- ¿Existe fundente para aluminio? Soluciones esenciales para una unión de aluminio eficaz

- ¿Cuál es la función principal de un horno de secado de alto vacío en la preparación de membranas de electrolito polimérico?

- ¿Cómo beneficia un entorno de vacío a la purificación de polvos de matriz? Optimice la eficiencia del sinterizado de herramientas de diamante

- ¿Cuál es el rango de temperatura del calentamiento por arco? Desbloquee el calor extremo para aplicaciones industriales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material