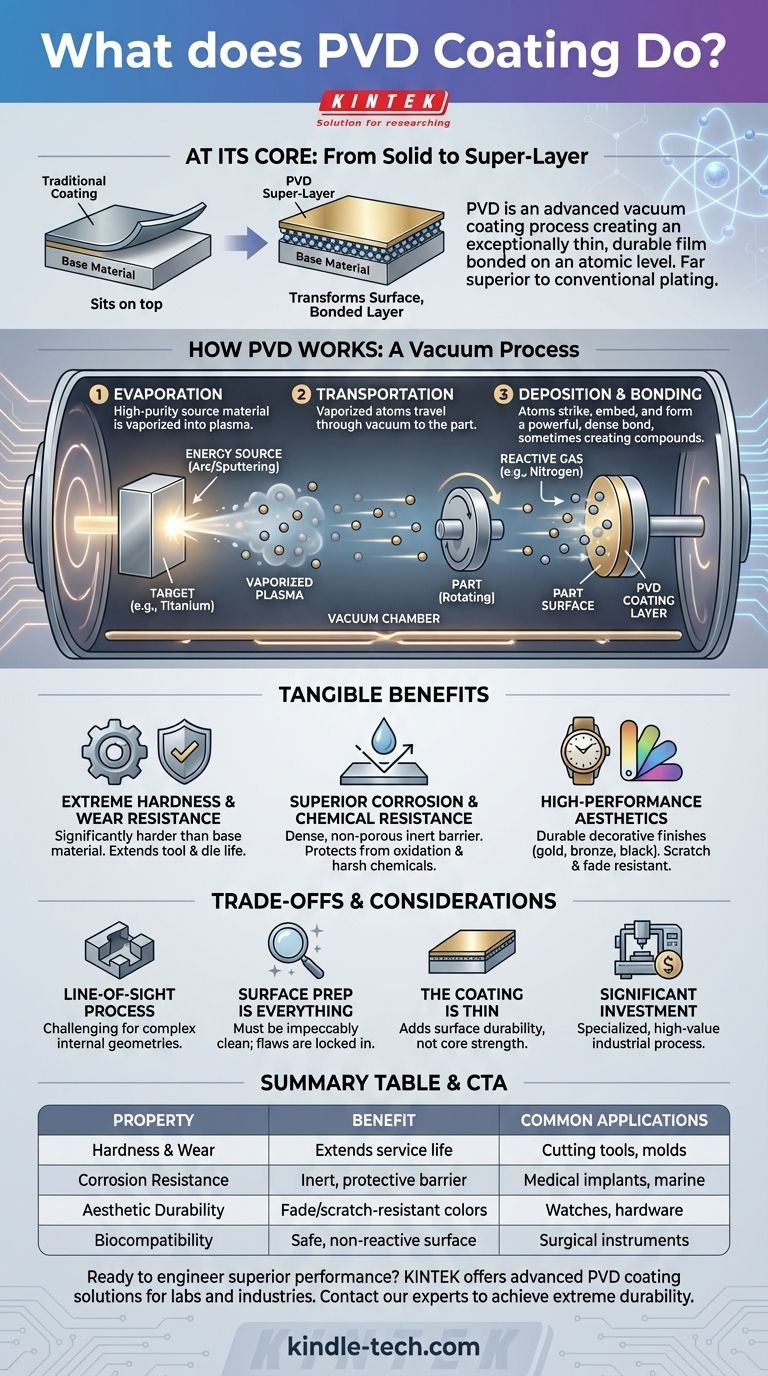

En esencia, la Deposición Física de Vapor (PVD) es un proceso avanzado de recubrimiento al vacío que se utiliza para aplicar una película excepcionalmente delgada pero extremadamente duradera sobre la superficie de un material. Este proceso mejora fundamentalmente las propiedades de la pieza, haciéndola más dura, más resistente al desgaste y a la corrosión, o dándole un color específico, al unir una nueva capa de metal o cerámica a nivel atómico.

Mientras que los recubrimientos tradicionales simplemente se asientan sobre la superficie, el PVD transforma la superficie misma. Utiliza una deposición de alta energía, átomo por átomo, en un vacío para crear una capa unida que es muy superior en durabilidad y rendimiento en comparación con el plateado o la pintura convencionales.

Cómo funciona el PVD: Del sólido a la supercapa

El proceso PVD puede sonar complejo, pero se basa en una secuencia lógica de principios físicos. Todo tiene lugar dentro de una cámara sellada de alto vacío para garantizar una pureza y un control absolutos.

El entorno crítico de vacío

Todo el proceso se realiza al vacío por dos razones clave. Primero, elimina todos los demás átomos y contaminantes que podrían interferir con el recubrimiento. Segundo, permite que los átomos del material de recubrimiento viajen directamente a la pieza sin colisionar con las moléculas de aire.

Paso 1: Evaporación

Una fuente de material sólido y de alta pureza, conocida como "objetivo", se coloca dentro de la cámara. Este objetivo puede ser un metal como el titanio, el circonio o el cromo. Utilizando un método de alta energía como un arco de alto voltaje o la pulverización catódica (sputtering), este material sólido se vaporiza en un plasma de sus propios átomos.

Paso 2: Transporte

Estos átomos vaporizados viajan a través de la cámara de vacío hacia la pieza a recubrir. Los componentes se posicionan cuidadosamente y a menudo se rotan en soportes para garantizar que el flujo de vapor llegue a todas las superficies necesarias de manera uniforme.

Paso 3: Deposición y Unión

Cuando los átomos de vapor de alta energía golpean la superficie de la pieza, no solo se adhieren; se incrustan y forman un enlace denso y potente con el sustrato. Esto sucede átomo por átomo, construyendo una película delgada que es una parte integral de la superficie.

Para crear tipos de recubrimiento específicos (como el común Nitruro de Titanio de color dorado), se introduce un gas reactivo como el nitrógeno en la cámara. Este gas reacciona con el vapor metálico (titanio) a medida que se deposita, formando un nuevo compuesto cerámico en la superficie de la pieza.

Los beneficios tangibles de un recubrimiento PVD

La aplicación de una capa que a menudo es más delgada que un cabello humano da como resultado mejoras drásticas en la pieza subyacente.

Dureza extrema y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros, a menudo significativamente más duros que el material base. Esto los convierte en el estándar para proteger herramientas de corte, troqueles y moldes de la fricción y la abrasión del uso industrial, extendiendo enormemente su vida útil.

Resistencia superior a la corrosión y a los productos químicos

La película depositada es densa y no porosa, creando una barrera inerte que protege el sustrato de la oxidación, la niebla salina y el ataque químico. Esto es fundamental para las piezas utilizadas en entornos hostiles o para implantes médicos.

Estética de alto rendimiento

Más allá de sus beneficios funcionales, el PVD es un proceso principal para crear acabados decorativos duraderos. Puede producir un amplio espectro de colores (negro, grafito, dorado, bronce) que son mucho más resistentes a los arañazos y a la decoloración que el electrochapado o la pintura tradicionales.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Es un proceso de línea de visión

Los átomos vaporizados viajan en línea recta. Esto significa que recubrir geometrías internas complejas o agujeros profundos y estrechos puede ser un desafío. La fijación adecuada y la rotación de la pieza son esenciales para lograr una cobertura uniforme.

La preparación de la superficie lo es todo

Un recubrimiento PVD es tan bueno como la superficie sobre la que se aplica. La pieza subyacente debe estar impecablemente limpia y libre de cualquier aceite, óxido o imperfección. Cualquier defecto superficial quedará fijado, y potencialmente amplificado, por el proceso de recubrimiento.

El recubrimiento es delgado

El PVD añade una increíble durabilidad superficial, pero no cambia la resistencia central de la pieza. Una hendidura profunda o un impacto fuerte que deforme el material subyacente aún puede romper la delgada capa de PVD.

Requiere una inversión significativa

El equipo de recubrimiento PVD es altamente especializado y opera bajo condiciones precisas. Esto lo convierte en un proceso industrial de alto valor en lugar de una simple técnica de taller, lo que se refleja en su costo y idoneidad para aplicaciones de alto rendimiento o alto volumen.

¿Es el PVD la opción correcta para su aplicación?

Para decidir si el PVD es el enfoque correcto, considere su objetivo principal para el componente.

- Si su enfoque principal es extender la vida útil y el rendimiento de la herramienta: El PVD es el estándar de la industria para crear superficies duras y de baja fricción en herramientas de corte, punzones y moldes.

- Si su enfoque principal es un acabado decorativo con máxima durabilidad: El PVD ofrece una gama de colores intensos y estables para artículos como relojes, grifos y herrajes que superan con creces al plateado tradicional.

- Si su enfoque principal es la biocompatibilidad y la resistencia química: El PVD crea una capa protectora inerte esencial para implantes médicos y componentes expuestos a entornos hostiles.

En última instancia, el recubrimiento PVD proporciona una forma de diseñar la superficie de un material para un rendimiento que el material base por sí solo nunca podría lograr.

Tabla de resumen:

| Propiedad clave | Beneficio del recubrimiento PVD | Aplicaciones comunes |

|---|---|---|

| Dureza y desgaste | Extiende significativamente la vida útil | Herramientas de corte, moldes, piezas industriales |

| Resistencia a la corrosión | Crea una barrera inerte y protectora | Implantes médicos, componentes marinos |

| Durabilidad estética | Proporciona colores resistentes a la decoloración y a los arañazos | Relojes, herrajes arquitectónicos, grifos |

| Biocompatibilidad | Forma una superficie segura y no reactiva | Instrumentos quirúrgicos, dispositivos médicos |

¿Listo para incorporar un rendimiento superior en sus componentes?

Las soluciones avanzadas de recubrimiento PVD de KINTEK están diseñadas para laboratorios e industrias que exigen los más altos estándares en ciencia de materiales. Ya sea que esté desarrollando herramientas de corte más duraderas, implantes médicos biocompatibles o acabados decorativos duraderos, nuestra experiencia garantiza un recubrimiento que transforma las propiedades superficiales de su material.

Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos PVD precisos y de alta calidad. Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr una durabilidad y un rendimiento extremos para su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados