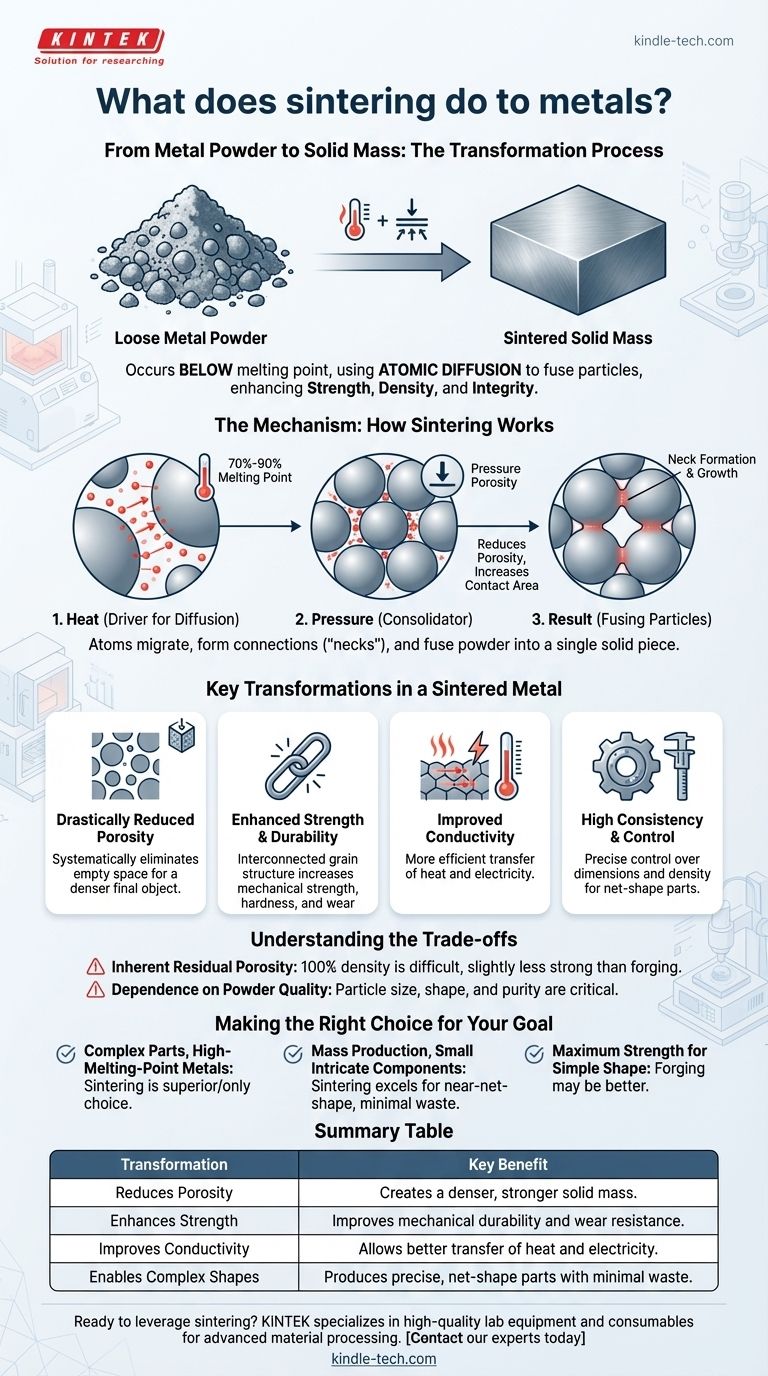

En esencia, la sinterización transforma el polvo metálico suelto en una masa sólida y coherente mediante la aplicación de calor y presión. Este proceso ocurre por debajo del punto de fusión del metal, utilizando la difusión atómica para fusionar las partículas, lo que mejora fundamentalmente la resistencia, la densidad y la integridad estructural general del material.

La sinterización no se trata de fundir metal; se trata de usar energía controlada para persuadir a las partículas metálicas individuales a unirse, reduciendo los vacíos internos y creando un componente fuerte y denso a partir de un punto de partida en polvo.

El Mecanismo: Cómo Funciona la Sinterización

La sinterización es un tratamiento térmico que se basa en un fenómeno llamado difusión atómica. Al calentar el material a una temperatura alta —típicamente del 70% al 90% de su punto de fusión— los átomos ganan suficiente energía para moverse.

El Calor como Impulsor de la Difusión

El calor aplicado energiza los átomos en los puntos de contacto entre las partículas de polvo individuales. Estos átomos energizados comienzan a migrar a través de los límites, construyendo efectivamente puentes entre las partículas.

La Presión como Consolidador

Aunque no siempre es necesaria, la presión se utiliza a menudo para comprimir las partículas de polvo metálico en contacto cercano. Esta compactación inicial reduce el espacio, o porosidad, entre ellas y crea más área superficial para que ocurra la unión atómica.

El Resultado: Fusión de Partículas en un Sólido

A medida que los átomos se difunden, forman conexiones llamadas "cuellos" en los puntos de contacto de las partículas. Con el tiempo, estos cuellos se hacen más anchos, acercando las partículas, eliminando los poros entre ellas y, finalmente, fusionando el polvo en una sola pieza sólida.

Transformaciones Clave en un Metal Sinterizado

El proceso de sinterización confiere varios cambios críticos al material, transformándolo de un polvo suelto en un componente de ingeniería funcional.

Porosidad Drásticamente Reducida

El cambio más significativo es la reducción del espacio vacío. El polvo metálico inicial tiene un alto grado de porosidad, que se elimina sistemáticamente a medida que las partículas se fusionan, lo que lleva a un objeto final mucho más denso.

Resistencia y Durabilidad Mejoradas

Al crear una estructura de grano metálico sólida e interconectada, la sinterización aumenta significativamente la resistencia mecánica, la dureza y la resistencia al desgaste del componente. Una pieza más densa es intrínsecamente una pieza más fuerte.

Conductividad Térmica y Eléctrica Mejorada

Menos vacíos y un contacto más íntimo entre los granos metálicos permiten una transferencia más eficiente de calor y electricidad. La sinterización mejora estas propiedades en comparación con el compacto de polvo inicial.

Alta Consistencia y Control

La sinterización permite un control preciso sobre las dimensiones y la densidad del producto final. Esto la convierte en un método excelente para la producción en masa de piezas complejas, de forma neta o casi de forma neta que requieren un acabado o mecanizado mínimos.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, la sinterización no es la solución ideal para todas las aplicaciones. Comprender sus limitaciones es clave para usarla de manera efectiva.

Porosidad Residual Inherente

Alcanzar el 100% de la densidad teórica es extremadamente difícil solo con la sinterización. La mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual, lo que puede hacerlas ligeramente menos resistentes que las piezas fabricadas mediante un proceso de fusión completa como la forja.

Dependencia de la Calidad del Polvo

Las propiedades finales de una pieza sinterizada están directamente relacionadas con la calidad del polvo metálico inicial. Factores como el tamaño, la forma y la pureza de las partículas son críticos y deben controlarse estrictamente para obtener resultados consistentes.

Idoneidad para Metales de Alto Punto de Fusión

La sinterización es excepcionalmente valiosa para materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. La fundición de estos materiales es a menudo poco práctica o imposible, lo que convierte a la sinterización en el método de fabricación principal.

Tomando la Decisión Correcta para su Objetivo

La selección de un proceso de fabricación depende completamente de los requisitos específicos de su proyecto en cuanto a material, complejidad y rendimiento.

- Si su objetivo principal es crear piezas complejas a partir de metales de alto punto de fusión: La sinterización es la opción superior, y a veces la única, viable.

- Si su objetivo principal es la producción en masa de componentes pequeños e intrincados con alta precisión: La sinterización se destaca en la producción eficiente de piezas de forma casi neta con un desperdicio mínimo.

- Si su objetivo principal es lograr la máxima resistencia y tenacidad absolutas para una forma simple: Un proceso como la forja, que trabaja la estructura del grano del metal, puede ser una mejor alternativa.

En última instancia, la sinterización proporciona una herramienta indispensable para convertir polvos metálicos en componentes fuertes y confiables que a menudo son difíciles o demasiado costosos de producir de cualquier otra manera.

Tabla Resumen:

| Transformación | Beneficio Clave |

|---|---|

| Reduce la Porosidad | Crea una masa sólida más densa y fuerte. |

| Mejora la Resistencia | Aumenta la durabilidad mecánica y la resistencia al desgaste. |

| Mejora la Conductividad | Permite una mejor transferencia de calor y electricidad. |

| Permite Formas Complejas | Produce piezas precisas, de forma neta con un desperdicio mínimo. |

¿Listo para aprovechar la sinterización para sus necesidades de laboratorio o producción? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para el procesamiento avanzado de materiales. Ya sea que esté desarrollando nuevos componentes metálicos u optimizando su proceso de sinterización, nuestra experiencia y productos están diseñados para respaldar su éxito. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos