En última instancia, el diseño de un horno tubular está dictado completamente por su aplicación prevista. Los factores centrales que dan forma a su construcción son la temperatura del proceso requerida, las condiciones atmosféricas necesarias, las características del material que se procesa, el rendimiento deseado y cualquier requisito específico de enfriamiento.

Un horno tubular no es un equipo genérico; es un sistema construido a propósito. Cada elección de diseño, desde el material del tubo hasta la disposición física, es una respuesta directa a las demandas específicas del proceso científico o industrial que debe realizar.

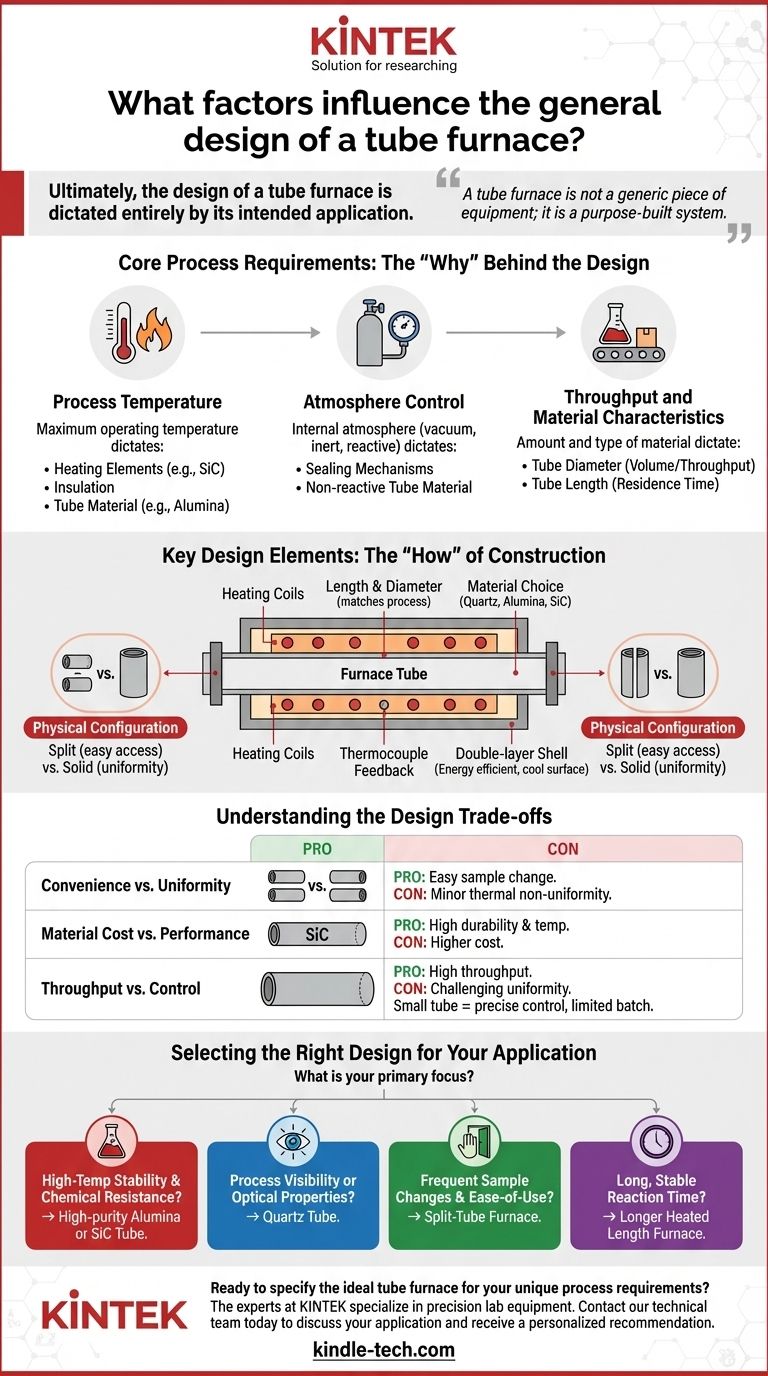

Requisitos Centrales del Proceso: El "Por Qué" Detrás del Diseño

Antes de elegir cualquier componente físico, se deben definir los parámetros fundamentales del proceso. Estos requisitos son los impulsores primarios de la forma y función finales del horno.

Temperatura del Proceso

La temperatura máxima de funcionamiento es el factor más crítico. Determina directamente la selección de los elementos calefactores, los materiales de aislamiento y el propio tubo del horno.

Diferentes materiales tienen diferentes límites de temperatura. Por ejemplo, un proceso que requiere temperaturas extremadamente altas necesitará elementos calefactores como carburo de silicio (SiC) y un material de tubo robusto como alúmina.

Control de Atmósfera

La atmósfera interna del horno es crucial para muchos procesos. El diseño debe acomodar la necesidad de vacío, un gas inerte como argón o un entorno de gas reactivo específico.

Este requisito influye en los mecanismos de sellado en los extremos del tubo y en la elección del material del tubo, que debe ser no reactivo con los gases del proceso a altas temperaturas.

Rendimiento y Características del Material

La cantidad y el tipo de material a procesar dictan las dimensiones físicas del tubo del horno.

Un tubo de mayor diámetro acomoda un mayor rendimiento, o volumen de material. La longitud del tubo influye en el tiempo de residencia —cuánto tiempo está expuesto el material al calor—, lo cual es crítico para garantizar reacciones químicas o transformaciones de materiales completas.

Elementos Clave de Diseño: El "Cómo" de la Construcción

Basándose en los requisitos centrales del proceso, los ingenieros toman decisiones específicas sobre los componentes físicos y la estructura general del horno.

El Tubo del Horno

El tubo es el corazón del sistema. Su longitud, diámetro y material se eligen para adaptarse al proceso.

Un tubo más largo proporciona un mayor tiempo de residencia, mientras que un tubo más corto puede aumentar la velocidad del gas y mejorar la mezcla.

La elección del material es una compensación clave. El cuarzo es común por su tolerancia a altas temperaturas y transparencia óptica, pero es frágil. Para aplicaciones más robustas o de mayor temperatura, se utilizan materiales como la alúmina o el carburo de silicio.

Calefacción y Aislamiento

Un horno tubular estándar utiliza una cavidad cilíndrica rodeada por bobinas calefactoras. Estas bobinas están incrustadas en una matriz aislante térmicamente para dirigir el calor hacia adentro de manera eficiente y segura.

La temperatura se regula con precisión utilizando la retroalimentación de un termopar. Los diseños modernos a menudo presentan una estructura de carcasa de doble capa, que ayuda a crear un campo de temperatura equilibrado, mantiene fría la superficie exterior y conserva energía.

Configuración Física

Los hornos vienen en dos configuraciones principales: sólidos y divididos. Un horno de tubo dividido está dividido en dos mitades que se pueden abrir.

Este diseño permite la carga y descarga fáciles de muestras o reactores sin perturbar toda la configuración, lo que lo hace ideal para aplicaciones que requieren acceso frecuente.

Comprensión de las Compensaciones de Diseño

Seleccionar un horno tubular implica equilibrar prioridades contrapuestas. No existe un diseño "mejor" único, solo el más apropiado para una tarea específica.

Conveniencia vs. Uniformidad

Un horno de tubo dividido ofrece una conveniencia superior para los cambios de muestra. Sin embargo, la junta entre las dos mitades a veces puede introducir un punto menor de no uniformidad térmica en comparación con una cámara de horno sólida de una sola pieza.

Costo del Material vs. Rendimiento

Los materiales de tubo de alto rendimiento como el carburo de silicio ofrecen una durabilidad y resistencia a la temperatura excepcionales. Este rendimiento tiene un costo mayor en comparación con materiales más comunes como la alúmina o el cuarzo.

Rendimiento vs. Control

Un tubo más ancho y largo aumenta el rendimiento, pero puede hacer que sea más difícil lograr una zona de temperatura perfectamente uniforme en toda su longitud. Un tubo más pequeño ofrece un control térmico más preciso, pero limita el tamaño del lote.

Selección del Diseño Adecuado para su Aplicación

Su elección debe guiarse por el aspecto más importante de su trabajo.

- Si su enfoque principal es la estabilidad a alta temperatura y la resistencia química: Priorice un horno con un tubo de alúmina o carburo de silicio de alta pureza.

- Si su enfoque principal es la visibilidad del proceso o propiedades ópticas específicas (por ejemplo, crecimiento de cristales): Un horno diseñado en torno a un tubo de cuarzo es la elección correcta.

- Si su enfoque principal son los cambios frecuentes de muestra y la facilidad de uso operativo: Un horno de tubo dividido proporcionará la ventaja de flujo de trabajo más significativa.

- Si su enfoque principal es lograr un tiempo de reacción largo y estable: Seleccione un horno con una longitud de calentamiento mayor para maximizar el tiempo de residencia del material.

En última instancia, una comprensión clara de sus objetivos de proceso lo llevará directamente al diseño óptimo del horno.

Tabla Resumen:

| Factor de Diseño Clave | Impacto en el Diseño del Horno |

|---|---|

| Temperatura del Proceso | Determina el tipo de elemento calefactor, el aislamiento y el material del tubo (por ejemplo, cuarzo, alúmina, SiC). |

| Control de Atmósfera | Influye en los mecanismos de sellado y el material del tubo para manejar vacío, gases inertes o reactivos. |

| Rendimiento del Material | Dicta el diámetro y la longitud del tubo para el tamaño del lote y el tiempo de residencia requerido. |

| Necesidad de la Aplicación | Impulsa la elección de la configuración (por ejemplo, tubo dividido para fácil acceso vs. sólido para uniformidad térmica). |

¿Listo para especificar el horno tubular ideal para sus requisitos de proceso únicos?

Los expertos de KINTEK se especializan en el diseño y suministro de equipos de laboratorio de precisión, incluidos hornos tubulares adaptados a temperaturas, atmósferas y rendimientos específicos. Le ayudamos a navegar por las compensaciones para garantizar un rendimiento y una eficiencia óptimos.

Póngase en contacto con nuestro equipo técnico hoy mismo para discutir su aplicación y recibir una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado