En esencia, la sinterización es un proceso térmico que transforma un polvo compactado en un objeto sólido y denso calentándolo a una temperatura inferior a su punto de fusión. Durante este proceso, las partículas individuales del material se fusionan mediante difusión atómica, lo que aumenta drásticamente la resistencia y la densidad de la pieza mientras reduce su porosidad interna.

La sinterización no consiste en fundir; consiste en utilizar el calor para fomentar que los átomos migren a través de los límites de las partículas. Este movimiento atómico es el mecanismo fundamental que elimina los huecos entre las partículas, uniéndolas en una masa sólida coherente y fuerte.

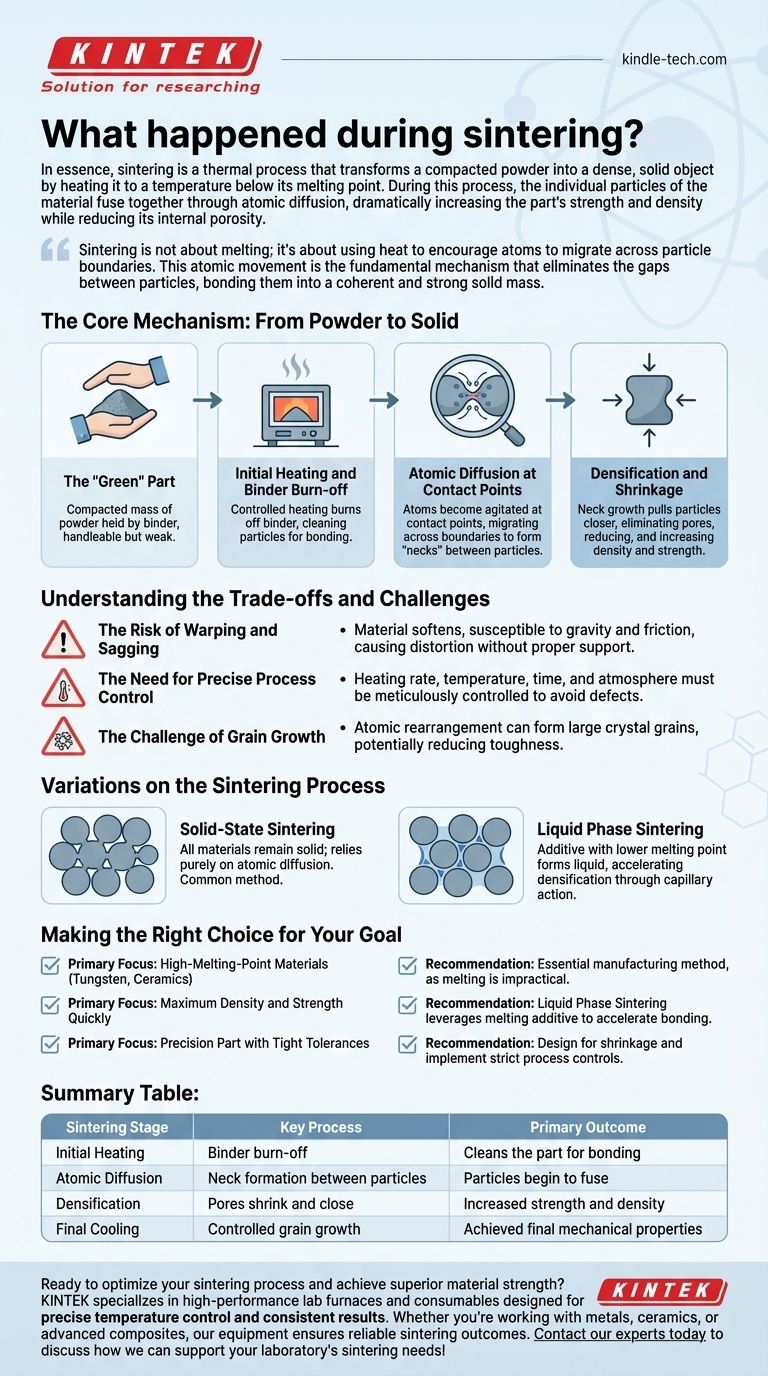

El Mecanismo Central: De Polvo a Sólido

El viaje desde un polvo suelto hasta un componente sólido implica varios cambios físicos distintos. Comprender estas etapas es clave para controlar las propiedades finales de la pieza sinterizada.

La Pieza "Verde"

El proceso comienza con una pieza "verde", que es una masa compactada de polvo. Esta forma inicial se crea al prensar el polvo en un molde y, a menudo, se mantiene unida por un aglutinante orgánico temporal, lo que le da la resistencia suficiente para ser manipulada.

Calentamiento Inicial y Quema del Aglutinante

A medida que la pieza verde se calienta en un horno con atmósfera controlada, el primer evento es la quema del aglutinante residual a temperaturas relativamente bajas. Este paso "limpia" la pieza, asegurando que nada interfiera con la posterior unión de las partículas del material.

Difusión Atómica en los Puntos de Contacto

Este es el corazón del proceso de sinterización. A medida que la temperatura aumenta significativamente (pero se mantiene por debajo del punto de fusión del material), los átomos en los puntos de contacto entre las partículas se agitan intensamente. Ganan suficiente energía para difundirse, o moverse, a través de los límites de una partícula a otra.

Esta migración atómica construye efectivamente "cuellos" o puentes entre las partículas adyacentes. Impulsados por la reducción de la energía superficial, estos cuellos se ensanchan, acercando los centros de las partículas.

Densificación y Contracción

El efecto colectivo de millones de partículas que se acercan es una reducción en el volumen total de la pieza. Los espacios vacíos, o poros, entre las partículas se encogen y se eliminan gradualmente.

Esto da como resultado un aumento significativo de la densidad del material y una contracción predecible y medible del componente. Las dimensiones finales y las propiedades mecánicas mejoradas, como la resistencia y la dureza, son resultados directos de esta densificación.

Comprender las Compensaciones y Desafíos

Aunque es potente, la sinterización es un proceso delicado que requiere un control preciso para evitar defectos y lograr el resultado deseado.

El Riesgo de Deformación y Alabeo

A las temperaturas de sinterización, el material se ablanda mucho antes de fundirse. Durante esta fase, la pieza es vulnerable a la gravedad y la fricción, lo que puede hacer que se deforme, se pandee o se distorsione. Un soporte adecuado dentro del horno es fundamental para mantener la precisión dimensional.

La Necesidad de un Control Preciso del Proceso

Las propiedades finales de una pieza sinterizada son una función directa de las variables del proceso. Factores como la velocidad de calentamiento, la temperatura máxima, el tiempo a la temperatura, la atmósfera del horno y la velocidad de enfriamiento deben controlarse meticulosamente. Incluso pequeñas desviaciones pueden provocar una densidad insuficiente, un crecimiento de grano no deseado o tensiones internas.

El Desafío del Crecimiento de Grano

Mientras los átomos se difunden para cerrar los poros, también se están reorganizando para formar granos cristalinos más grandes. Un crecimiento excesivo del grano puede ser a veces perjudicial para las propiedades mecánicas de un material, como su tenacidad. Controlar esto es un aspecto clave de la optimización del proceso.

Variaciones del Proceso de Sinterización

Para acelerar el proceso o trabajar con materiales mixtos, los ingenieros pueden emplear diferentes tipos de sinterización.

Sinterización en Estado Sólido

Este es el proceso fundamental descrito anteriormente, donde todos los materiales involucrados permanecen en forma sólida. Es el método más común y se basa puramente en la difusión atómica en la fase sólida.

Sinterización en Fase Líquida

En esta variación, se mezcla una pequeña cantidad de un material secundario con un punto de fusión más bajo con el polvo primario. Cuando el horno alcanza el punto de fusión de este aditivo, se forma una fase líquida.

Este líquido fluye hacia los poros entre las partículas sólidas, acelerando la densificación mediante acción capilar y proporcionando una ruta de difusión más rápida. Esto se utiliza a menudo para lograr densidades muy altas más rápidamente que solo con la sinterización en estado sólido.

Tomar la Decisión Correcta para su Objetivo

Aplicar este conocimiento depende totalmente de su objetivo para el componente final.

- Si su enfoque principal es crear piezas a partir de materiales con puntos de fusión muy altos (por ejemplo, tungsteno, cerámicas): La sinterización es el método de fabricación esencial, ya que la fusión y la fundición a menudo no son técnica ni económicamente viables.

- Si su enfoque principal es lograr la máxima densidad y resistencia rápidamente: Considere la sinterización en fase líquida, que aprovecha un aditivo fundente para acelerar la unión y el proceso de densificación.

- Si su enfoque principal es producir una pieza de precisión con tolerancias estrictas: Debe diseñar para una contracción predecible e implementar controles de proceso estrictos para evitar la deformación y asegurar dimensiones finales consistentes.

En última instancia, la sinterización es una herramienta de fabricación potente y versátil que los ingenieros utilizan para manipular materiales a nivel atómico para construir piezas resistentes a partir de polvo.

Tabla Resumen:

| Etapa de Sinterización | Proceso Clave | Resultado Principal |

|---|---|---|

| Calentamiento Inicial | Quema del aglutinante | Limpia la pieza para la unión |

| Difusión Atómica | Formación de cuello entre partículas | Las partículas comienzan a fusionarse |

| Densificación | Los poros se encogen y cierran | Aumento de la resistencia y la densidad |

| Enfriamiento Final | Crecimiento controlado del grano | Se logran las propiedades mecánicas finales |

¿Listo para optimizar su proceso de sinterización y lograr una resistencia superior del material? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para un control preciso de la temperatura y resultados consistentes. Ya sea que trabaje con metales, cerámicas o compuestos avanzados, nuestro equipo garantiza resultados de sinterización fiables. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura