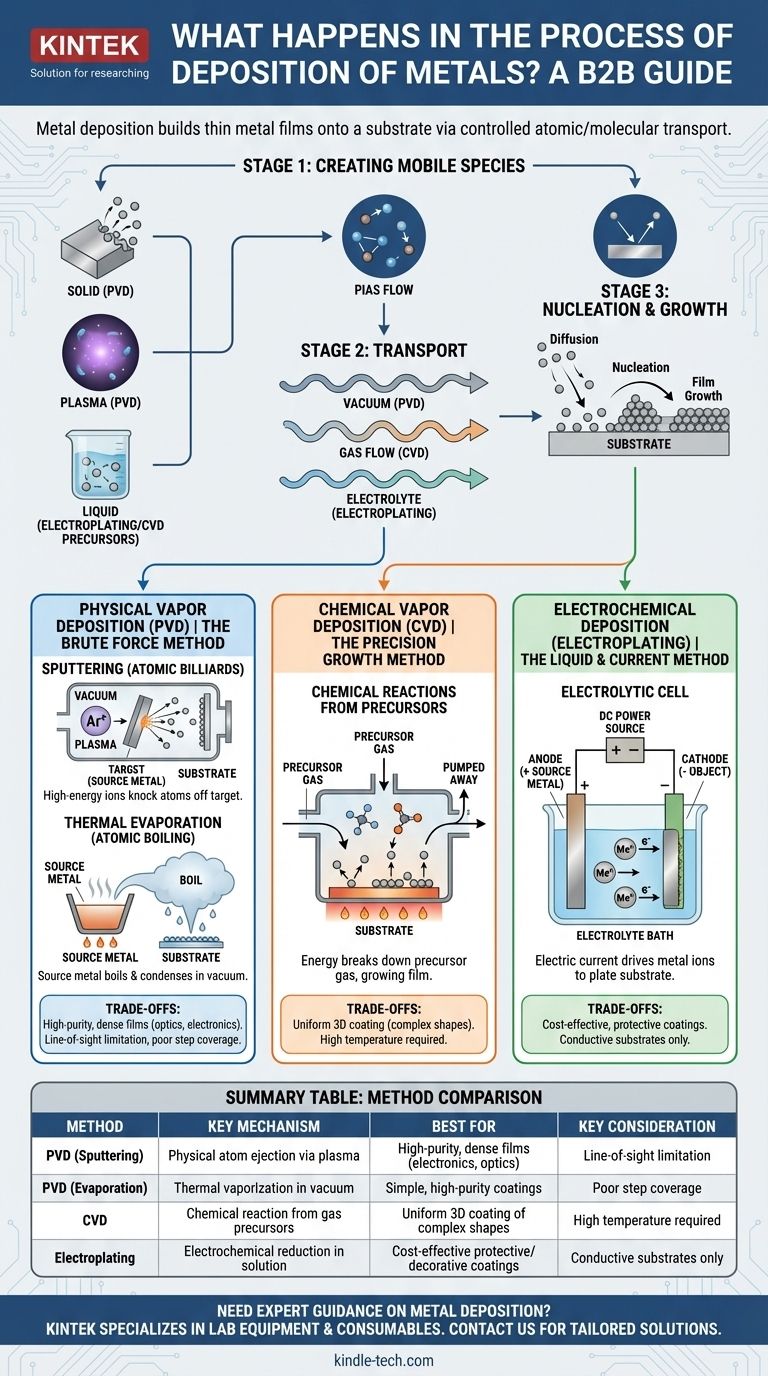

En resumen, la deposición de metales es cualquier proceso que construye una película delgada de metal sobre una superficie, conocida como sustrato. Esto se logra transportando átomos o iones metálicos desde una fuente al sustrato, donde se acumulan para formar una capa sólida. El método específico de transporte y el estado del metal —ya sea un vapor, un plasma o iones en una solución— definen los diferentes tipos de deposición.

El principio fundamental de la deposición de metales es el transporte atómico o molecular controlado. Ya sea mediante fuerza física, reacción química o corriente eléctrica, el objetivo es siempre el mismo: mover el metal de una fuente a un sustrato para construir una nueva capa con propiedades específicas y deseadas.

El proceso fundamental: de la fuente a la película

En esencia, toda deposición de metales implica tres etapas: crear átomos/iones móviles, transportarlos a una superficie y lograr que se adhieran y formen una película estable. El "cómo" de estas etapas es lo que diferencia las principales técnicas.

Etapa 1: Creación de especies metálicas móviles

Antes de que pueda ocurrir la deposición, los átomos de metal deben liberarse de su material fuente. Esto puede ser un bloque sólido de metal, un gas químico o una solución líquida. El método utilizado para liberar estos átomos es un factor clave que define el proceso general.

Etapa 2: Transporte al sustrato

Una vez liberados, los átomos o iones metálicos deben viajar a la superficie objetivo (el sustrato). Este viaje puede ocurrir a través del vacío, dentro de un gas en flujo o a través de un electrolito líquido, a menudo guiado por campos eléctricos o magnéticos.

Etapa 3: Nucleación y crecimiento

Cuando los átomos llegan al sustrato, no forman instantáneamente una capa perfecta. Aterrizan, se mueven sobre la superficie (difusión) y se agrupan en "puntos dulces" energéticos para formar islas estables, un proceso llamado nucleación. Estas islas luego crecen y se fusionan para formar una película continua. La calidad, la estructura granular y la tensión de la película final se determinan durante esta etapa crítica.

Deposición física de vapor (PVD): el método de fuerza bruta

PVD abarca métodos que utilizan procesos físicos como el bombardeo de alta energía o el calentamiento para crear un vapor metálico, que luego se condensa sobre el sustrato. Esto se realiza típicamente en una cámara de alto vacío para garantizar la pureza.

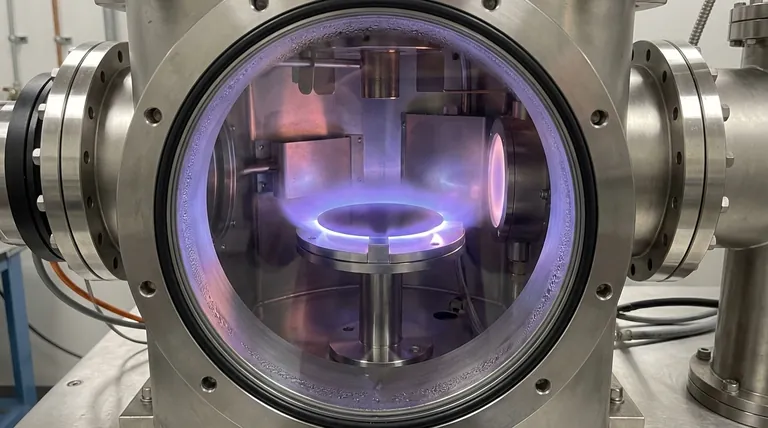

Pulverización catódica (Sputtering): billar atómico

En la pulverización catódica, una cámara se llena con un gas inerte, como el argón, que se energiza en un plasma. Estos iones de gas de alta energía se aceleran luego hacia un "blanco" de metal sólido. El impacto es como una ruptura de billar subatómica, que desprende átomos de metal del blanco. Estos átomos eyectados viajan a través del vacío y recubren el sustrato.

Evaporación térmica: ebullición atómica

La evaporación es más intuitiva. Un metal fuente se calienta en una cámara de vacío hasta que literalmente hierve y se evapora, creando una nube de vapor metálico. Este vapor viaja en línea recta hasta que golpea el sustrato más frío, donde se condensa de nuevo en un sólido, formando una película delgada.

Deposición química de vapor (CVD): el método de crecimiento de precisión

CVD utiliza reacciones químicas para depositar películas. En lugar de desprender átomos físicamente de un blanco, "cultiva" una película directamente sobre el sustrato a partir de precursores químicos.

Cómo funciona: precursores y reacciones

En CVD, uno o más gases precursores volátiles que contienen el metal se introducen en una cámara de reacción. Se aplica energía, generalmente en forma de calor, al sustrato. Esta energía descompone los gases precursores en la superficie del sustrato, liberando los átomos de metal para que se unan a la superficie mientras los otros subproductos químicos se bombean.

Deposición electroquímica (Galvanoplastia): el método líquido y de corriente

Esta técnica común, también conocida como galvanoplastia, utiliza una solución líquida y una corriente eléctrica para depositar metal. Es fundamentalmente diferente de PVD y CVD porque no ocurre en vacío o fase gaseosa.

La celda electrolítica

La configuración implica dos electrodos sumergidos en un baño electrolítico que contiene iones metálicos disueltos. El objeto a recubrir actúa como el cátodo (electrodo negativo), y una pieza del metal fuente a menudo sirve como el ánodo (electrodo positivo). Cuando se aplica una corriente continua, los iones metálicos en la solución son atraídos al cátodo, donde ganan electrones y se convierten de nuevo en átomos de metal sólido, depositándose sobre la superficie del objeto.

Comprender las compensaciones

Ningún método de deposición es universalmente superior. La elección es una compensación estratégica basada en las propiedades deseadas de la película, el material del sustrato y el costo.

Cobertura conforme (Uniformidad)

CVD sobresale en el recubrimiento uniforme de formas 3D complejas porque el gas precursor puede fluir y reaccionar dentro de características intrincadas. PVD es un proceso de "línea de visión", lo que dificulta el recubrimiento de socavados o los lados de zanjas profundas. La cobertura por galvanoplastia depende de cuán uniformemente se distribuya la corriente eléctrica, lo que puede ser un desafío en geometrías complejas.

Límites de temperatura y sustrato

Los procesos de CVD a alta temperatura pueden dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. Los métodos de PVD, particularmente la pulverización catódica, a menudo se pueden realizar a temperaturas mucho más bajas, lo que los hace más versátiles. La galvanoplastia es un proceso húmedo a temperatura ambiente, pero solo es adecuada para sustratos conductores.

Pureza y densidad de la película

PVD, especialmente la pulverización catódica, es conocido por producir películas de muy alta pureza y densidad, que son críticas para aplicaciones ópticas y de semiconductores. La pureza de la película de CVD depende de la pureza de los gases precursores. La calidad de la galvanoplastia depende en gran medida de la limpieza y composición del baño electrolítico.

Tomar la decisión correcta para su objetivo

La selección de una técnica de deposición requiere alinear las capacidades del proceso con el objetivo final de la aplicación.

- Si su enfoque principal son películas densas y de alta pureza para óptica o electrónica: los métodos PVD como la pulverización catódica son el estándar de la industria por su control y calidad.

- Si su enfoque principal es recubrir uniformemente una pieza 3D compleja: CVD es la opción superior, siempre que su sustrato pueda tolerar las temperaturas de procesamiento.

- Si su enfoque principal es un recubrimiento protector o decorativo rentable en una pieza conductora: la galvanoplastia ofrece excelentes resultados con alto rendimiento y costo relativamente bajo.

Comprender estos mecanismos centrales le permite seleccionar la herramienta precisa necesaria para construir materiales funcionales, una capa atómica a la vez.

Tabla resumen:

| Método | Mecanismo clave | Mejor para | Consideración clave |

|---|---|---|---|

| PVD (Pulverización catódica) | Eyección física de átomos mediante plasma | Películas de alta pureza y densas (electrónica, óptica) | Limitación de línea de visión |

| PVD (Evaporación) | Vaporización térmica en vacío | Recubrimientos simples de alta pureza | Poca cobertura de escalones |

| CVD | Reacción química a partir de precursores gaseosos | Recubrimiento 3D uniforme de formas complejas | Requiere alta temperatura |

| Galvanoplastia | Reducción electroquímica en solución | Recubrimientos protectores/decorativos rentables | Solo sustratos conductores |

¿Necesita orientación experta sobre la deposición de metales para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio para todas sus necesidades de recubrimiento de películas delgadas. Ya sea que trabaje con aplicaciones de PVD, CVD o galvanoplastia, nuestro equipo puede ayudarlo a seleccionar el equipo y los materiales adecuados para lograr resultados precisos y de alta calidad. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar sus objetivos de investigación y producción con soluciones personalizadas para sus requisitos específicos de sustrato y recubrimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué ventajas técnicas ofrecen los precursores de fuente única en el CVD de SiC? Lograr una estequiometría superior y bajos defectos

- ¿Cuáles son los desafíos de la ALD? Equilibrando precisión, velocidad y costo en la deposición de películas delgadas

- ¿Cuáles son los parámetros del proceso de deposición química de vapor? Domine el CVD para películas delgadas superiores

- ¿Cuál es el propósito de los medidores de flujo de N2 y O2 en la deposición? Domina la estequiometría de la película delgada y el rendimiento del material

- ¿Qué es el método de pulverización catódica de RF? Una guía para la deposición de películas delgadas en materiales aislantes

- ¿Qué es el CVD metalorgánico (MOCVD) y cuáles son sus aplicaciones en CMOS? Mejore la precisión de sus semiconductores

- ¿Cuál es el proceso de deposición de películas para semiconductores? Construyendo microchips con CVD y PVD

- ¿Cuál es la diferencia entre PVD y CVD? Elegir el método de recubrimiento adecuado para su laboratorio