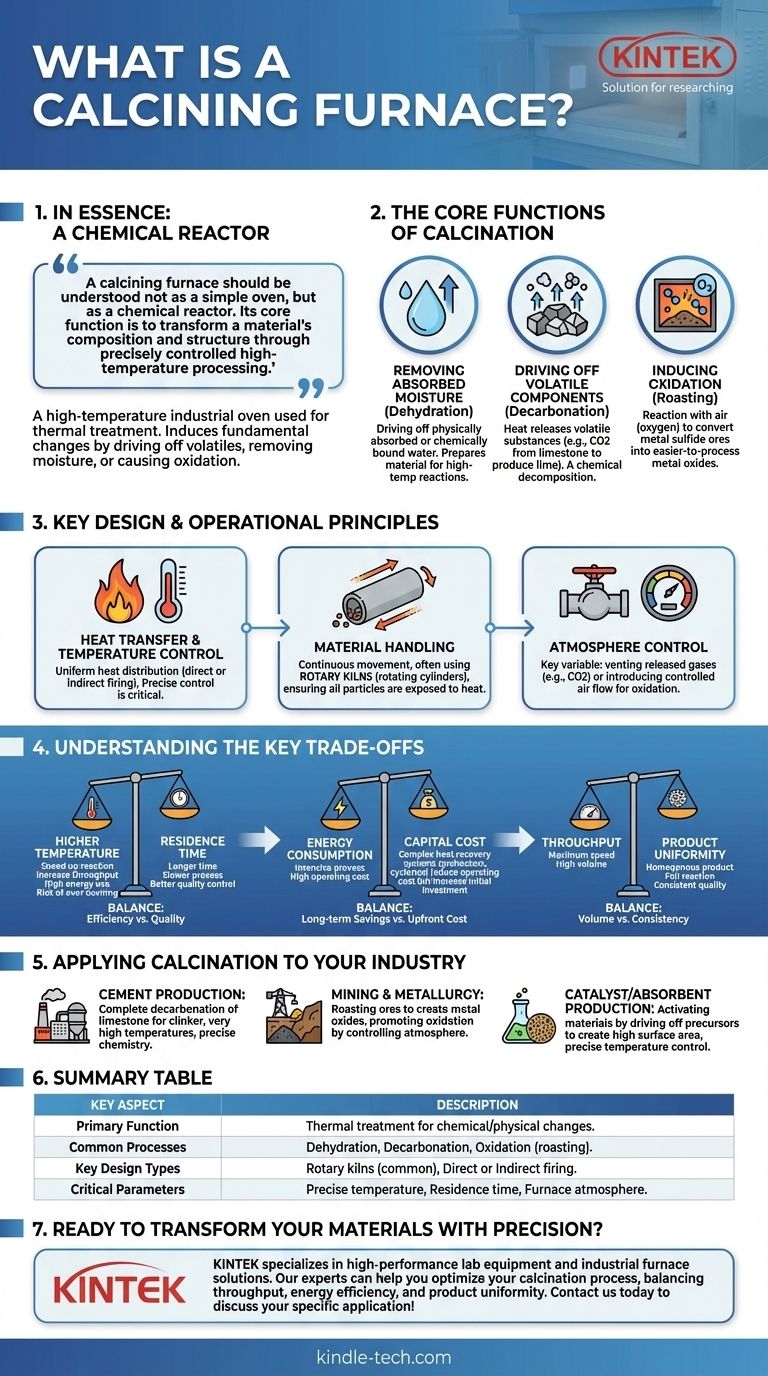

En esencia, un horno de calcinación es un horno industrial de alta temperatura utilizado para el tratamiento térmico de materiales. Su propósito principal no es simplemente calentar una sustancia, sino inducir un cambio fundamental en sus propiedades físicas o químicas al eliminar componentes volátiles, eliminar la humedad absorbida o provocar la oxidación.

Un horno de calcinación debe entenderse no como un horno simple, sino como un reactor químico. Su función principal es transformar la composición y estructura de un material mediante un procesamiento a alta temperatura controlado con precisión.

Las funciones principales de la calcinación

El término "calcinación" proviene del latín calcinare, "quemar cal", lo que captura perfectamente su propósito. El proceso utiliza energía térmica para desencadenar cambios específicos dentro de un material.

Eliminación de la humedad absorbida

La función más básica es la deshidratación, o la eliminación del agua que está físicamente absorbida o químicamente unida dentro de la estructura de un material. Esta suele ser la primera etapa del calentamiento y prepara el material para reacciones químicas a temperaturas más altas.

Eliminación de componentes volátiles

Este es el propósito central de la mayoría de los procesos de calcinación. Al calentar un material a una temperatura específica por debajo de su punto de fusión, se liberan sustancias volátiles. El ejemplo más común es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio), donde el calor elimina el dióxido de carbono (CO2).

Este proceso, conocido como descarbonatación, es una verdadera descomposición química que altera fundamentalmente el material.

Inducción de la oxidación

Un horno de calcinación también se puede utilizar para hacer reaccionar intencionalmente un material con el aire (oxígeno) en su interior. Este es un paso común en la metalurgia, donde los minerales de sulfuro metálico se "tuestan" (una forma de calcinación) para convertirlos en óxidos metálicos, que son más fáciles de procesar y reducir a metal puro posteriormente.

Principios clave de diseño y operación

Aunque los diseños varían, la mayoría de los hornos de calcinación industriales comparten principios operativos comunes centrados en la transferencia de calor, el manejo de materiales y el control de la atmósfera.

Transferencia de calor y control de temperatura

El horno debe proporcionar calor uniforme a todo el volumen del material. Esto se puede lograr mediante calentamiento directo, donde los gases de combustión están en contacto directo con el material, o calentamiento indirecto, donde el calor se transfiere a través de la pared de una cámara giratoria (como en un horno rotatorio). El control preciso de la temperatura es fundamental para garantizar que se produzca la reacción deseada sin fundir ni dañar el material.

Manejo de materiales

Para el procesamiento continuo, el material debe moverse a través del horno. Los hornos rotatorios son el tipo más común de horno de calcinación. Son cilindros grandes y giratorios colocados con una ligera inclinación, lo que permite que el material se vuelque y fluya desde el extremo de alimentación superior hasta el extremo de descarga inferior, asegurando que todas las partículas queden expuestas al calor.

Control de la atmósfera

La composición del gas dentro del horno es una variable de proceso clave. Para la descarbonatación simple, el objetivo es simplemente ventilar el CO2 liberado. Para la oxidación, se introduce un flujo controlado de aire para proporcionar el oxígeno necesario para la reacción química.

Comprensión de las compensaciones clave

Operar un horno de calcinación implica equilibrar factores operativos y económicos en competencia. La incomprensión de estas compensaciones es una fuente común de ineficiencia y mala calidad del producto.

Temperatura frente a tiempo de residencia

Existe una relación directa entre la temperatura del horno y el tiempo que el material debe permanecer en su interior. Las temperaturas más altas pueden acelerar la reacción y aumentar el rendimiento, pero también aumentan drásticamente el consumo de energía y pueden provocar un "sobrecalentamiento", lo que puede dañar la estructura del producto final.

Consumo de energía frente a costo de capital

La calcinación es un proceso extremadamente intensivo en energía. Los hornos de alta eficiencia a menudo utilizan sistemas complejos de recuperación de calor, como precalentadores o ciclones de múltiples etapas, para capturar el calor residual de los gases de escape y utilizarlo para precalentar la materia prima entrante. Estos sistemas reducen significativamente los costos operativos, pero aumentan la inversión de capital inicial.

Rendimiento frente a uniformidad del producto

Buscar el máximo rendimiento puede provocar reacciones incompletas si el material se mueve demasiado rápido a través del horno. Esto da como resultado un producto no uniforme con un núcleo sin reaccionar, lo que compromete su calidad y rendimiento en aplicaciones posteriores. Lograr un producto homogéneo y completamente calcinado a menudo requiere un proceso más lento y deliberado.

Aplicación de la calcinación a su industria

El objetivo específico de la calcinación define los parámetros críticos del proceso.

- Si su enfoque principal es la producción de cemento: El objetivo es la descarbonatación completa de la piedra caliza dentro de una mezcla de materias primas para formar clínker de cemento, lo que requiere temperaturas muy altas y una química precisa de las materias primas.

- Si su enfoque principal es la minería y la metalurgia: El enfoque a menudo está en tostar minerales para crear óxidos metálicos, donde controlar la atmósfera del horno para promover la oxidación es tan importante como la temperatura.

- Si su enfoque principal es la producción de catalizadores o absorbentes: La calcinación se utiliza para activar materiales al eliminar productos químicos precursores, creando una estructura altamente porosa con una gran área superficial, donde el control preciso de la temperatura es primordial para evitar el colapso estructural.

En última instancia, un horno de calcinación es un instrumento preciso de transformación de materiales, fundamental para la producción de innumerables materiales industriales esenciales.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Tratamiento térmico para inducir cambios químicos/físicos en los materiales. |

| Procesos comunes | Deshidratación, descarbonatación (p. ej., piedra caliza a cal), oxidación (tostación). |

| Tipos de diseño clave | Hornos rotatorios (comunes), sistemas de calentamiento directo o indirecto. |

| Parámetros críticos | Control preciso de la temperatura, tiempo de residencia y atmósfera del horno. |

¿Listo para transformar sus materiales con precisión? El horno de calcinación adecuado es fundamental para lograr resultados consistentes y de alta calidad en la producción de cemento, minería o catalizadores. KINTEK se especializa en equipos de laboratorio de alto rendimiento y soluciones de hornos industriales. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para optimizar su proceso de calcinación, equilibrando el rendimiento, la eficiencia energética y la uniformidad del producto. Contáctenos hoy para analizar su aplicación y requisitos específicos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las ventajas de un horno mufla? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de refrigerantes? Elija el refrigerante adecuado para un endurecimiento óptimo del metal

- ¿Cómo facilita un horno mufla de alta temperatura la producción de ferrita de calcio nano? Domina la síntesis en estado sólido

- ¿Por qué es necesario un horno de resistencia de caja de alta temperatura para la síntesis de niobato de tierras raras mixtas? | KINTEK

- ¿Cuál es el material de construcción adecuado para un horno mufla? Una guía para el rendimiento a alta temperatura

- ¿Cuáles son las características de un horno mufla? Una guía para el calentamiento preciso y libre de contaminación

- ¿Por qué un horno mufla de alta temperatura es esencial para la síntesis de perovskitas? Domina las reacciones de estado sólido

- ¿Cuáles son los usos del horno mufla en la industria farmacéutica? Esencial para la pureza y seguridad de los medicamentos