Un horno cerámico es una cámara de alta temperatura utilizada para procesar una amplia gama de materiales. Su función principal es aplicar calor preciso y a menudo extremo, a veces en una atmósfera controlada, para inducir cambios físicos y químicos en una sustancia, como la sinterización de polvos cerámicos, el recocido de metales o la realización de experimentos a alta temperatura.

El propósito central de un horno cerámico no es simplemente generar calor, sino proporcionar un entorno térmico altamente controlado. Esta precisión permite la transformación de materias primas en componentes terminados con propiedades específicas e ingenierizadas para aplicaciones industriales, científicas y comerciales.

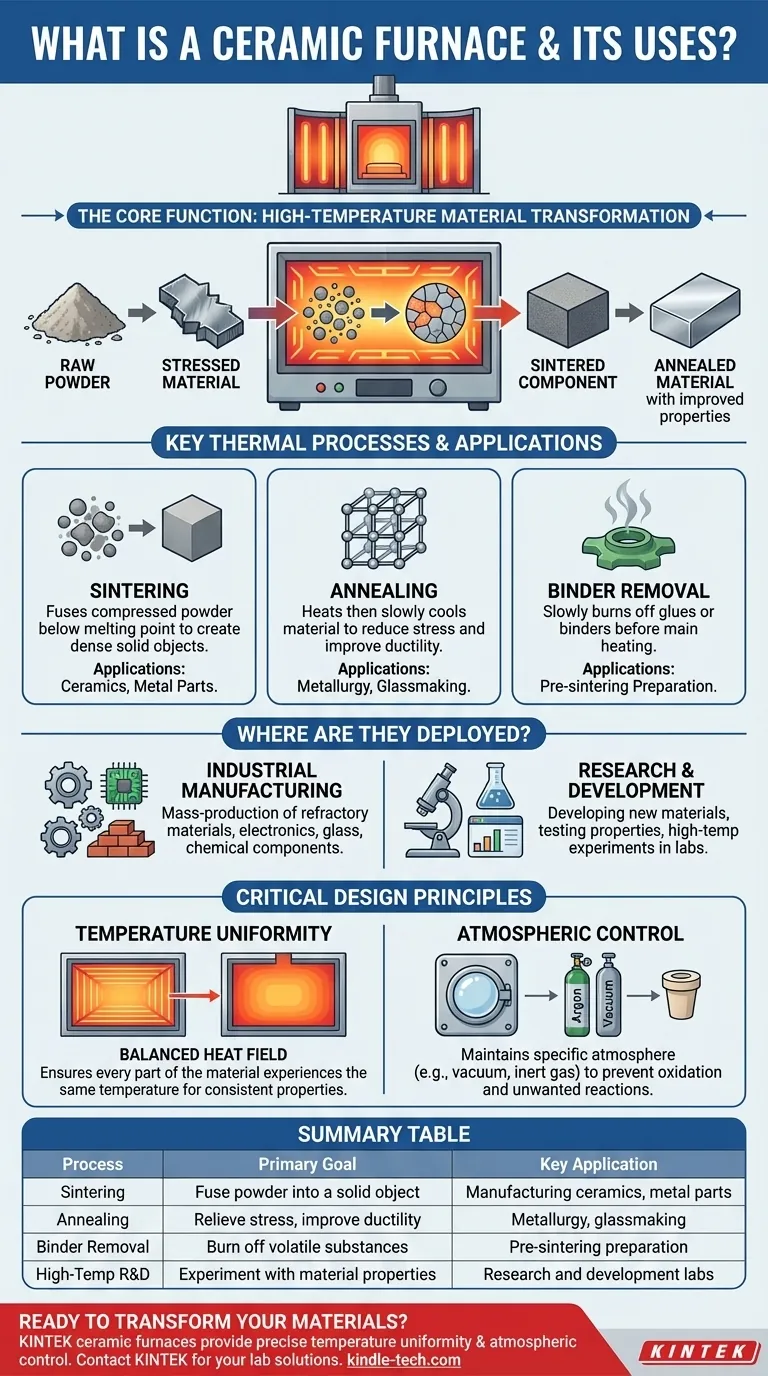

La función principal: Transformación de materiales a alta temperatura

Un horno cerámico es fundamentalmente una herramienta para cambiar la estructura interna o la composición de un material. Esto se logra a través de varios procesos térmicos clave.

Sinterización y cocción

La sinterización es una de las aplicaciones más comunes. Implica calentar un polvo comprimido (como cerámica o metal) a una temperatura por debajo de su punto de fusión.

Este proceso hace que las partículas se fusionen, creando un objeto denso y sólido. Esto es esencial para fabricar desde componentes cerámicos hasta ciertas piezas metálicas.

Recocido y tratamiento térmico

El recocido implica calentar un material y luego enfriarlo lentamente. Este proceso altera su microestructura para reducir la dureza, aliviar las tensiones internas y mejorar la ductilidad.

Es un paso crítico en la metalurgia y la fabricación de vidrio para hacer que los materiales sean menos quebradizos y más fáciles de trabajar.

Tostado y eliminación de aglutinantes

Muchos procesos requieren la eliminación de aglutinantes, pegamentos u otras sustancias volátiles antes de la etapa principal de calentamiento.

Un horno cerámico puede programarse para una rampa de calentamiento inicial lenta para quemar de forma segura estos materiales, un proceso a veces llamado "descarga de pegamento cerámico" o eliminación de aglutinantes.

Dónde se utilizan los hornos cerámicos

La capacidad del horno para manejar diversos materiales en condiciones precisas lo hace esencial en numerosos campos. Su función se puede dividir ampliamente en dos categorías.

Fabricación industrial

En sectores como la metalurgia, la electrónica y los materiales de construcción, los hornos son caballos de batalla de la producción.

Se utilizan para la producción en masa de materiales refractarios, el endurecimiento de piezas de máquinas, el procesamiento de vidrio y la creación de componentes especializados para la industria química.

Investigación y desarrollo

En universidades e institutos de investigación científica, los hornos cerámicos son herramientas indispensables para la experimentación.

Los investigadores los utilizan para desarrollar nuevos materiales, probar las propiedades térmicas de los existentes y realizar experimentos a alta temperatura en condiciones atmosféricas controladas.

Comprensión de los principios clave del diseño

La eficacia de un horno cerámico radica en su capacidad para mantener un entorno estable y predecible a temperaturas extremas.

La necesidad de uniformidad de la temperatura

Para que un material se procese correctamente, cada parte de él debe experimentar la misma temperatura. Un horno bien diseñado crea un campo de temperatura equilibrado.

Cualquier variación significativa de la temperatura puede provocar propiedades inconsistentes, tensiones internas o la falla completa de la pieza o el experimento.

La importancia del control atmosférico

Muchos procesos avanzados de materiales no pueden ocurrir al aire libre, ya que el oxígeno causaría reacciones no deseadas (oxidación).

Estos hornos a menudo se sellan para mantener una atmósfera específica, como vacío, un gas inerte como el argón u otros gases reactivos. Componentes como los tapones cerámicos se utilizan para sellar las aberturas y proteger las piezas sensibles a la temperatura, como las juntas tóricas de goma, asegurando que la atmósfera interna permanezca pura y contenida.

Tomar la decisión correcta para su objetivo

La selección del proceso térmico adecuado depende de su objetivo final.

- Si su objetivo principal es crear un objeto sólido a partir de un polvo: Su objetivo es la sinterización, que requiere un control preciso de la temperatura justo por debajo del punto de fusión del material.

- Si su objetivo principal es hacer que un material sea menos quebradizo o aliviar la tensión interna: Debe realizar un ciclo de recocido con una fase de calentamiento controlado y enfriamiento lento.

- Si su objetivo principal es experimentar con nuevos materiales a altas temperaturas: Necesita un horno con excelente uniformidad de temperatura y control atmosférico para garantizar resultados repetibles y precisos.

En última instancia, un horno cerámico es una herramienta fundamental que nos permite diseñar materiales a un nivel fundamental.

Tabla resumen:

| Proceso | Objetivo principal | Aplicación clave |

|---|---|---|

| Sinterización | Fusionar polvo en un objeto sólido | Fabricación de cerámica, piezas metálicas |

| Recocido | Aliviar el estrés, mejorar la ductilidad | Metalurgia, fabricación de vidrio |

| Eliminación de aglutinantes | Quemar sustancias volátiles | Preparación previa a la sinterización |

| I+D a alta temperatura | Experimentar con las propiedades de los materiales | Laboratorios de investigación y desarrollo |

¿Listo para transformar sus materiales con precisión? Un horno cerámico KINTEK proporciona el entorno térmico controlado esencial para la sinterización, el recocido y la I+D avanzada. Nuestro equipo de laboratorio garantiza la uniformidad de temperatura y el control atmosférico que exigen sus procesos.

Contacte con KINTEK hoy mismo para encontrar la solución de horno perfecta para las necesidades específicas de su laboratorio en ciencia de materiales y fabricación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es la importancia de utilizar un horno de caja de alta temperatura en SSRS? Optimización de la producción de cerámica BZY20

- ¿Cuál es la función principal de un horno de caja para Inconel 625? Dominio del tratamiento térmico y control microestructural

- ¿Qué papel juegan los hornos experimentales de alta temperatura en el temple y envejecimiento de las aleaciones de Fe-Cr-Ni? | KINTEK

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cuál es la construcción de un horno de mufla? Descubra la ingeniería de precisión para un calentamiento puro y controlado

- ¿Qué papel juega un horno mufla de alta temperatura en la determinación del contenido de VS? Precisión en el Análisis de Compost

- ¿Cuál es la aplicación principal de un horno mufla de alta temperatura en la regeneración de catalizadores de zeolita Li-LSX?

- ¿Qué sucede después de la sinterización? La transformación de polvo a un sólido fuerte y denso