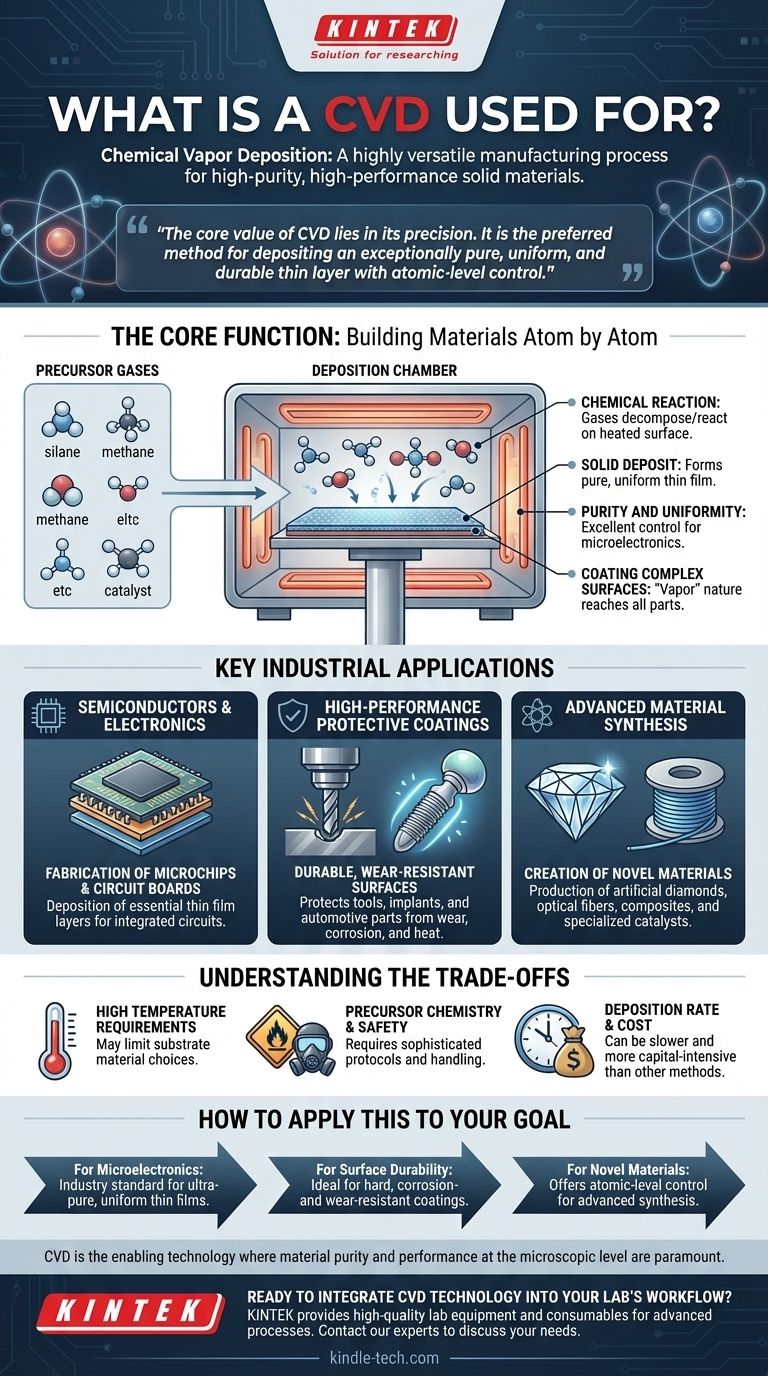

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente versátil utilizado para crear materiales sólidos de rendimiento y pureza excepcionalmente altos, típicamente como una película delgada o recubrimiento sobre un sustrato. Sus aplicaciones más destacadas se encuentran en la industria de los semiconductores para la fabricación de microchips, la aplicación de recubrimientos protectores duraderos en todo, desde herramientas de máquina hasta implantes médicos, y la síntesis de materiales avanzados como diamantes artificiales.

El valor fundamental de la CVD radica en su precisión. Es el método preferido cuando el objetivo no es solo recubrir una superficie, sino depositar una capa delgada de material excepcionalmente pura, uniforme y duradera con control a nivel atómico, un requisito crítico para las tecnologías más avanzadas de hoy en día.

La Función Principal: Construir Materiales Átomo por Átomo

La CVD es fundamentalmente un proceso de construcción. Implica la introducción de gases reactivos (precursores) en una cámara, donde se descomponen o reaccionan en una superficie calentada (el sustrato) para formar un depósito sólido. Esta reacción química es la clave de su precisión y calidad.

El Sello Distintivo de una Película CVD: Pureza y Uniformidad

Debido a que el material se acumula a través de una reacción química en la superficie, el proceso permite un control extremadamente fino sobre el producto final.

Esto da como resultado películas con excelente pureza y uniformidad en el espesor, lo cual es un requisito innegociable en la microelectrónica.

Recubrimiento de Superficies Complejas y Diversas

La naturaleza de "vapor" del proceso permite que los gases precursores lleguen a todas las partes de un sustrato, incluso a formas complejas.

Esto hace que la CVD sea altamente efectiva para recubrir una amplia variedad de materiales y objetos, desde obleas de silicio planas hasta herramientas médicas o automotrices intrincadas.

Aplicaciones Industriales Clave de la CVD

Las capacidades únicas de la CVD la han hecho indispensable en varias industrias de alta tecnología. Sus aplicaciones se definen por la necesidad de materiales con características de rendimiento superiores.

La Industria de Semiconductores y Electrónica

Esta es la aplicación más grande y conocida. La CVD se utiliza para depositar varias películas delgadas que forman las capas esenciales de los circuitos integrados, o microchips.

También se utiliza en la fabricación de placas de circuito y otros procesos de microfabricación donde las capas de material precisas y de alta calidad son esenciales.

Recubrimientos Protectores de Alto Rendimiento

La CVD se utiliza para aplicar recubrimientos duros y duraderos que protegen las superficies del desgaste, la corrosión y las altas temperaturas.

Ejemplos clave incluyen recubrimientos en herramientas de máquina, componentes automotrices e implantes biomédicos. También se utiliza en vidrio arquitectónico para protección térmica y en botellas para mejorar la resistencia al choque mecánico.

Síntesis de Materiales Avanzados

El proceso permite la creación de materiales que son difíciles o imposibles de producir con otros métodos.

El ejemplo más famoso es la producción de diamantes artificiales para uso industrial y de joyería. Otras aplicaciones incluyen la creación de fibras ópticas, compuestos y catalizadores especializados.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la CVD no es una solución universal. Su eficacia se equilibra con ciertos requisitos operativos y limitaciones que deben considerarse.

Requisitos de Alta Temperatura

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas para iniciar las reacciones químicas necesarias en el sustrato. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que algunos pueden no soportar el calor.

Química y Seguridad de los Precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o altamente reactivos. Esto requiere protocolos de seguridad sofisticados, equipos de manipulación especializados y una gestión cuidadosa de los gases de escape, lo que puede aumentar la complejidad operativa y el costo.

Tasa de Deposición y Costo

Aunque la CVD produce películas de calidad excepcionalmente alta, la tasa de deposición a veces puede ser más lenta que los métodos alternativos como la Deposición Física de Vapor (PVD). El equipo especializado y los materiales precursores también pueden hacer que sea un proceso más intensivo en capital.

Cómo Aplicar Esto a Su Objetivo

La elección de un proceso de fabricación depende completamente de las propiedades requeridas del producto final. La CVD sobresale donde la calidad del material es la principal preocupación.

- Si su enfoque principal es la microelectrónica: La CVD es el estándar de la industria para depositar las películas delgadas ultra puras y uniformes necesarias para fabricar dispositivos semiconductores modernos.

- Si su enfoque principal es la durabilidad y protección de la superficie: La CVD proporciona la solución ideal para crear recubrimientos duros, resistentes a la corrosión y al desgaste en herramientas industriales, implantes y componentes de alto rendimiento.

- Si su enfoque principal es crear materiales novedosos y de alta pureza: La CVD ofrece el control a nivel atómico necesario para sintetizar materiales avanzados como diamantes sintéticos, capas de barrera y fibras ópticas especializadas.

En última instancia, la CVD es la tecnología habilitadora para cualquier aplicación donde la pureza y el rendimiento del material a nivel microscópico son primordiales.

Tabla Resumen:

| Área de Aplicación | Casos de Uso Clave | Beneficio de la CVD |

|---|---|---|

| Semiconductores y Electrónica | Fabricación de microchips, placas de circuito | Películas delgadas ultra puras y uniformes |

| Recubrimientos Protectores | Herramientas de máquina, implantes médicos, piezas automotrices | Superficies duraderas y resistentes al desgaste |

| Síntesis de Materiales Avanzados | Diamantes artificiales, fibras ópticas, compuestos | Control a nivel atómico para materiales de alta pureza |

¿Listo para integrar la tecnología CVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos avanzados como la Deposición Química de Vapor. Ya sea que esté desarrollando microchips de próxima generación, aplicando recubrimientos protectores duraderos o sintetizando materiales novedosos, tener las herramientas adecuadas es fundamental para el éxito.

Contacte a nuestros expertos hoy a través de nuestro sencillo formulario para discutir cómo nuestras soluciones pueden ayudarle a lograr una pureza y un rendimiento superiores de los materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura