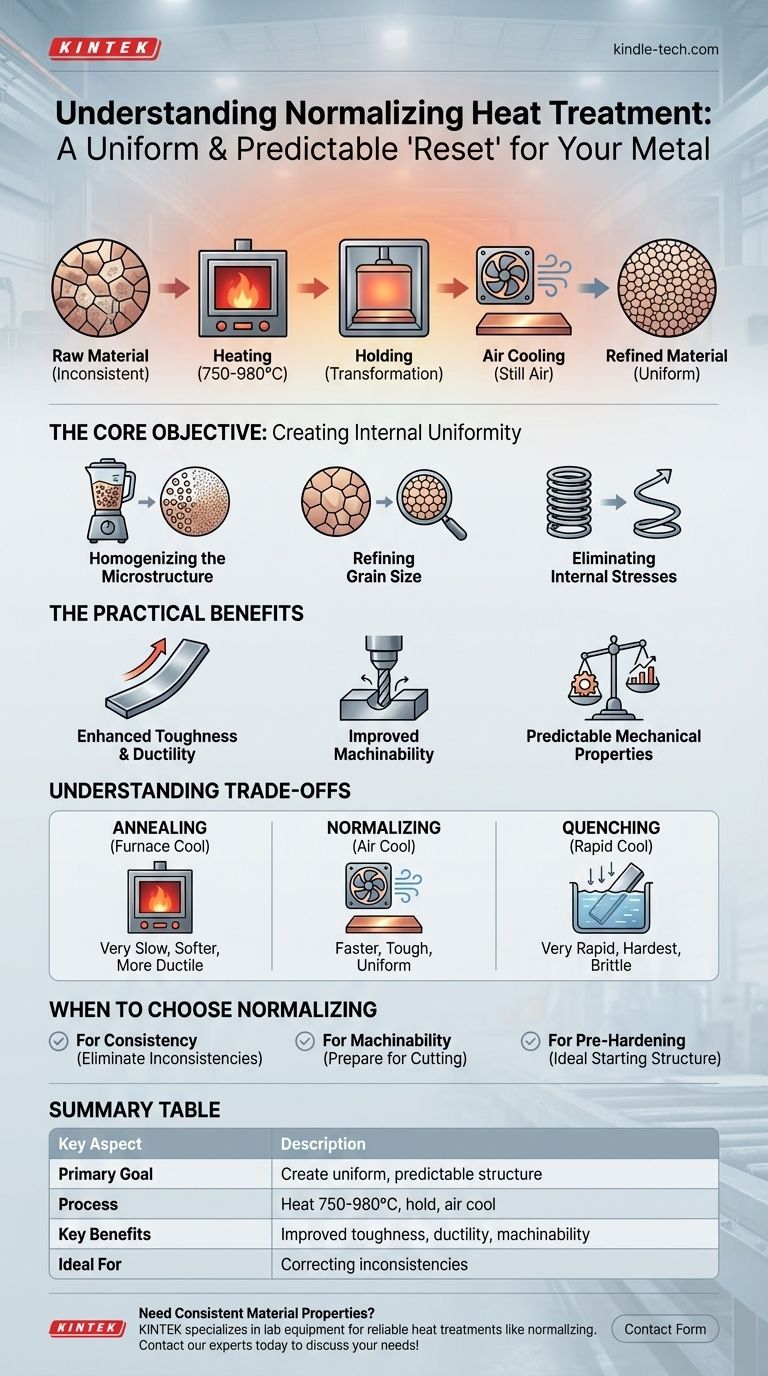

En esencia, el normalizado es un proceso de tratamiento térmico utilizado para refinar la estructura granular de un metal y crear propiedades mecánicas más uniformes. El material, típicamente acero, se calienta a una temperatura entre 750-980 °C (1320-1796 °F), se mantiene a esa temperatura para permitir que su estructura interna se transforme, y luego se enfría en aire quieto. Este proceso mejora características clave como la tenacidad y la maquinabilidad.

El objetivo fundamental del normalizado no es hacer que un metal sea excepcionalmente duro o blando, sino hacerlo uniforme y predecible. Actúa como un "reinicio" para la microestructura del material, eliminando las inconsistencias introducidas durante los procesos de fabricación como la fundición o la forja.

El objetivo principal: crear uniformidad interna

Los procesos de fabricación como la forja, el laminado o la fundición a menudo dejan un metal con una estructura interna inconsistente y estresada. Esto conduce a un rendimiento impredecible. El normalizado está diseñado específicamente para corregir estos problemas.

Homogeneización de la microestructura

El objetivo principal es crear una estructura interna homogénea o uniforme. Procesos como la fundición pueden crear cristales (granos) grandes y no uniformes a medida que el metal se enfría. El normalizado descompone esta estructura gruesa en un estado más consistente.

Refinamiento del tamaño de grano

Al calentar el metal por encima de su temperatura crítica de transformación y luego enfriarlo al aire, el normalizado fuerza la formación de granos nuevos, más pequeños y distribuidos de manera más uniforme. Una estructura de grano fino es generalmente más fuerte y tenaz que una de grano grueso.

Eliminación de tensiones internas

El calentamiento y la posterior transformación durante el normalizado alivian las tensiones internas que pueden quedar atrapadas en el material durante la fabricación. Esto reduce el riesgo de distorsión o agrietamiento durante el mecanizado o uso posterior.

Los beneficios prácticos del normalizado

La corrección de la microestructura se traduce directamente en mejoras medibles en el rendimiento y la usabilidad del material.

Tenacidad y ductilidad mejoradas

El normalizado generalmente aumenta la tenacidad de un material (su capacidad para absorber energía y resistir la fractura) y la ductilidad (su capacidad para deformarse sin romperse). Esto hace que el componente final sea más duradero y fiable.

Maquinabilidad mejorada

Una microestructura uniforme es mucho más fácil de mecanizar de manera consistente. Elimina los puntos duros y blandos, lo que conduce a una mayor vida útil de la herramienta, un acabado superficial superior y operaciones de corte más predecibles.

Propiedades mecánicas predecibles

Después del normalizado, las propiedades mecánicas en toda la pieza de metal son mucho más consistentes. Esto asegura que el componente se comportará como se espera cuando se someta a carga, lo cual es un factor crítico para las aplicaciones de ingeniería.

Comprensión de las compensaciones y distinciones

El normalizado a menudo se confunde con otros tratamientos térmicos comunes como el recocido y el templado. La diferencia clave radica en la velocidad de enfriamiento y las propiedades resultantes.

Normalizado vs. Recocido

El recocido implica un proceso de enfriamiento mucho más lento, típicamente permitiendo que el material se enfríe dentro del horno. Esto da como resultado un material más blando y dúctil con menor resistencia. El enfriamiento al aire del normalizado es más rápido, produciendo un material ligeramente más duro y resistente.

Normalizado vs. Templado

El templado es un proceso de enfriamiento muy rápido (utilizando agua, aceite o polímero) diseñado para lograr la máxima dureza. El normalizado es un tratamiento mucho menos severo y no crea la alta dureza —o la fragilidad asociada— que sí produce el templado. A menudo se utiliza como un paso preliminar para refinar la estructura granular antes de un proceso final de templado y revenido.

Cuándo elegir el normalizado

La selección del tratamiento térmico adecuado depende completamente de su objetivo final para el material.

- Si su enfoque principal es la consistencia: Utilice el normalizado para eliminar las microestructuras no uniformes creadas por la forja, la fundición o la soldadura.

- Si su enfoque principal es mejorar la maquinabilidad: El normalizado es una excelente opción para preparar un material en bruto para operaciones de corte extensas, asegurando una respuesta uniforme a la herramienta.

- Si su enfoque principal es prepararse para un endurecimiento posterior: Utilice el normalizado para crear una estructura inicial ideal de grano fino antes de una operación final de templado y revenido.

En última instancia, el normalizado sirve como el paso crucial para asegurar que la estructura interna de un metal sea uniforme, predecible y esté lista para su aplicación final.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Crear una estructura granular interna uniforme y predecible. |

| Proceso | Calentar a 750-980°C, mantener, luego enfriar en aire quieto. |

| Beneficios clave | Mejora de la tenacidad, ductilidad y maquinabilidad. |

| Ideal para | Corregir inconsistencias de forja, fundición o soldadura. |

¿Necesita asegurarse de que sus materiales tengan propiedades consistentes y predecibles? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos de tratamiento térmico fiables como el normalizado. Nuestras soluciones le ayudan a lograr un rendimiento superior del material y resultados repetibles. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz