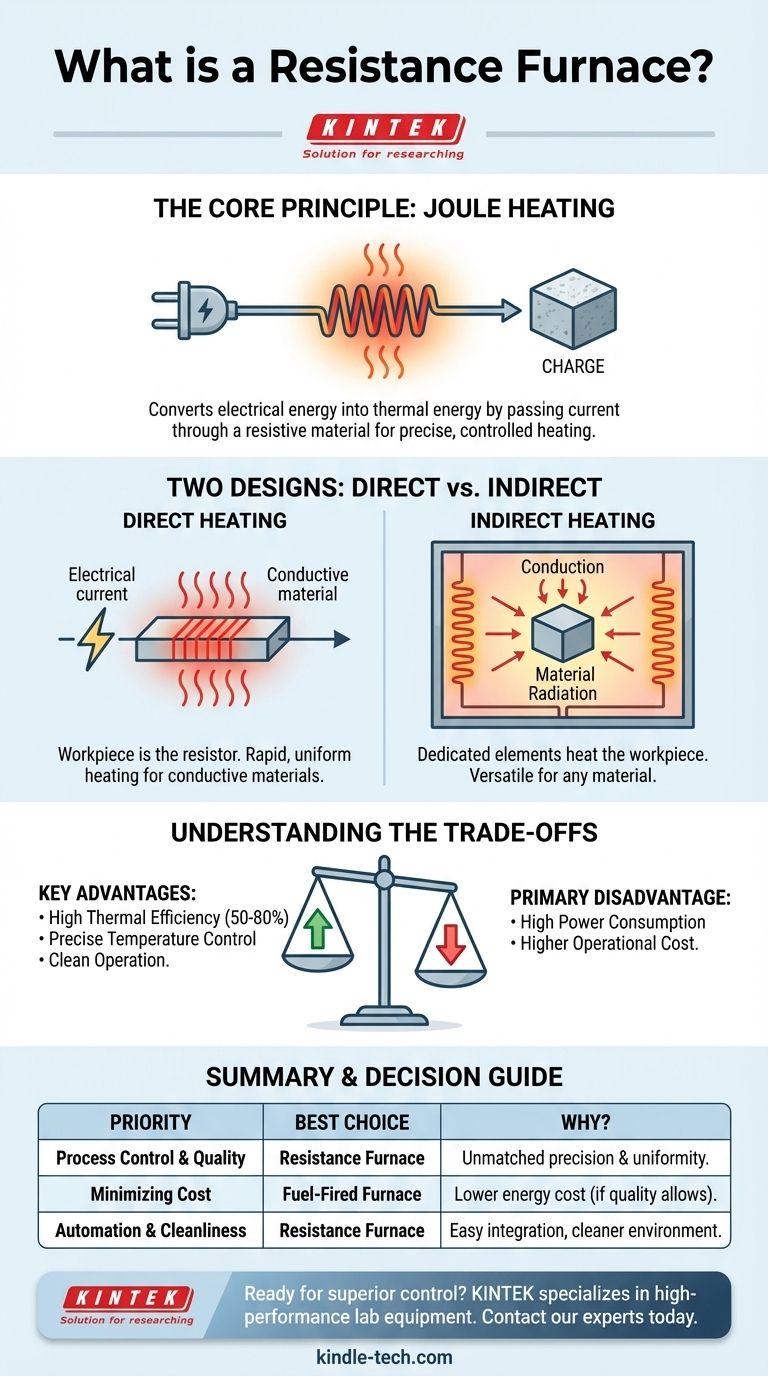

En esencia, un horno de resistencia es un tipo de horno industrial que genera calor al pasar una corriente eléctrica a través de un material resistivo. Opera bajo el principio fundamental del calentamiento Joule, convirtiendo la energía eléctrica directamente en energía térmica. Este método permite un calentamiento altamente controlado y eficiente, lo que lo convierte en una piedra angular del procesamiento moderno de materiales.

Un horno de resistencia aprovecha el calor predecible generado por la resistencia eléctrica para ofrecer un control preciso de la temperatura. La decisión principal al usar uno se reduce a una compensación: aceptar su alto consumo de energía a cambio de una calidad de calentamiento superior y un potencial de automatización.

Cómo los hornos de resistencia generan calor

Un horno de resistencia funciona explotando un principio físico simple. Comprender este mecanismo es clave para apreciar sus aplicaciones y limitaciones.

El principio del calentamiento Joule

En su esencia, el horno opera según la primera ley de Joule. Esta ley establece que cuando una corriente eléctrica pasa a través de un conductor, genera calor. La cantidad de calor es directamente proporcional a la resistencia eléctrica del material y al cuadrado de la corriente.

Al controlar el voltaje y la corriente, el horno puede producir una cantidad precisa y predecible de energía térmica. Este es el mismo principio que alimenta electrodomésticos comunes como estufas eléctricas y tostadoras, pero aplicado a escala industrial.

De energía eléctrica a térmica

El horno se alimenta de electricidad, típicamente utilizando el voltaje existente disponible en una planta industrial. Esta energía eléctrica se canaliza a un material resistivo. A medida que la electricidad lucha por pasar a través de esta resistencia, disipa su energía en forma de calor, que luego se transfiere al material o "carga" dentro del horno.

Los dos diseños principales: Calentamiento directo vs. indirecto

Los hornos de resistencia se clasifican ampliamente en dos tipos según cómo se aplica el calor a la pieza de trabajo. Esta elección de diseño tiene implicaciones significativas para la aplicación del horno.

Calentamiento directo: El material es la resistencia

En un diseño de calentamiento directo, el material que se calienta (conocido como la carga del horno) también sirve como elemento calefactor. Una corriente eléctrica se pasa directamente a través de la propia pieza de trabajo.

Este método es menos común y solo es adecuado para materiales que son suficientemente conductores. El calor se genera internamente dentro de la pieza de trabajo, lo que puede conducir a un calentamiento muy rápido y uniforme.

Calentamiento indirecto: Uso de elementos calefactores dedicados

Este es el diseño más frecuente. En un horno indirecto, elementos calefactores eléctricos especializados hechos de aleaciones de alta resistencia se instalan dentro del horno, a menudo recubriendo las paredes.

La corriente pasa a través de estos elementos, haciendo que brillen al rojo vivo. El calor se transfiere luego a la pieza de trabajo mediante una combinación de conducción, convección y radiación. Este método es más versátil ya que puede calentar cualquier tipo de material, independientemente de sus propiedades eléctricas.

Comprendiendo las compensaciones

Ninguna tecnología es una solución universal. El valor de un horno de resistencia se define por sus ventajas específicas y su principal e inevitable inconveniente.

Ventajas clave: Alta eficiencia y control

Los hornos de resistencia son conocidos por su alta eficiencia térmica, que a menudo oscila entre el 50% y el 80%. Debido a que el calor se genera dentro del horno, se pierde menos energía en el entorno circundante en comparación con las alternativas alimentadas por combustible.

Su mayor fortaleza es la facilidad de controlar el sistema térmico. La entrada eléctrica se puede ajustar con extrema precisión, lo que permite temperaturas estables y perfiles de calentamiento complejos. Esto los hace ideales para calentar piezas de trabajo exigentes que requieren un estricto control de calidad.

La principal desventaja: Alto consumo de energía

El principal inconveniente es el costo. Convertir electricidad en calor a escala industrial consume una cantidad significativa de energía. Si bien son eficientes en el uso del calor, su dependencia de la electricidad puede hacer que su operación sea costosa, especialmente en regiones con altos costos de electricidad.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de calentamiento depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es el control del proceso y la calidad del producto final: Un horno de resistencia es una excelente opción debido a su precisión y uniformidad de temperatura inigualables.

- Si su enfoque principal es minimizar los gastos operativos: El alto consumo de energía es un factor crítico, y un horno de combustible podría ser una alternativa más económica, siempre que pueda cumplir con sus estándares de calidad.

- Si su enfoque principal es la automatización y la operación limpia: El sistema simple y accionado eléctricamente de un horno de resistencia se integra fácilmente en líneas de producción automatizadas y proporciona un ambiente de trabajo más limpio.

Comprender este equilibrio entre precisión y consumo de energía es clave para aprovechar la tecnología de hornos de resistencia de manera efectiva.

Tabla resumen:

| Característica | Calentamiento Directo | Calentamiento Indirecto |

|---|---|---|

| Cómo funciona | La corriente pasa a través de la propia pieza de trabajo | La corriente pasa a través de elementos calefactores dedicados |

| Mejor para | Materiales eléctricamente conductores | Cualquier tipo de material |

| Velocidad de calentamiento | Muy rápido y uniforme | Más lento, transferido por radiación/convección |

| Ventaja principal | Alta eficiencia para materiales específicos | Versatilidad |

¿Listo para lograr un control de proceso y una calidad de producto superiores?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de resistencia diseñados para un control preciso de la temperatura y un calentamiento uniforme. Ya sea que su prioridad sea I+D, control de calidad o producción automatizada, nuestras soluciones brindan la confiabilidad y eficiencia que su laboratorio necesita.

Contacte a nuestros expertos hoy para encontrar la solución de calentamiento perfecta para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz