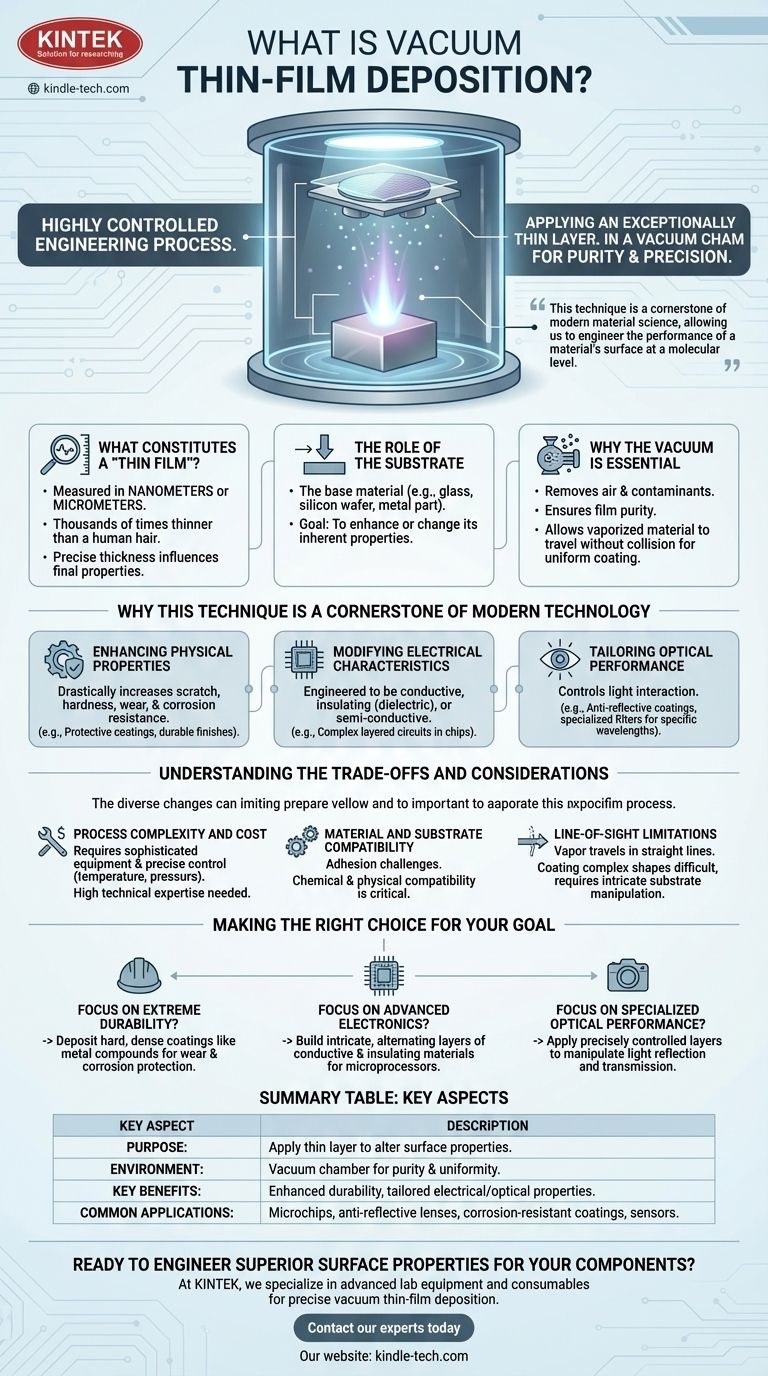

En esencia, la deposición de película delgada al vacío es un proceso de ingeniería altamente controlado para aplicar una capa excepcionalmente delgada de un material sobre la superficie de otro, conocido como sustrato. Toda esta operación se lleva a cabo dentro de una cámara de vacío para garantizar la pureza y la precisión. El propósito no es simplemente recubrir un objeto, sino alterar fundamentalmente sus propiedades superficiales, otorgándole nuevas capacidades como durabilidad extrema, aislamiento eléctrico o características ópticas específicas.

Esta técnica es una piedra angular de la ciencia de materiales moderna, ya que nos permite diseñar el rendimiento de la superficie de un material a nivel molecular. Así es como creamos desde la pantalla antirreflejos de su teléfono inteligente hasta los recubrimientos resistentes a la corrosión en componentes aeroespaciales.

Los principios fundamentales del proceso

Para comprender el valor de esta técnica, es esencial desglosar sus componentes centrales: la película, el sustrato y el entorno de vacío en sí.

¿Qué constituye una "película delgada"?

Una "película delgada" es una capa de material cuyo grosor se mide en nanómetros o micrómetros. Para ponerlo en perspectiva, estas capas pueden ser miles de veces más delgadas que un solo cabello humano.

El grosor preciso es fundamental, ya que influye directamente en las propiedades finales del componente.

El papel del sustrato

El sustrato es simplemente el material base o componente sobre el cual se aplica la película delgada. Podría ser una pieza de vidrio para una lente de cámara, una oblea de silicio para un microchip o una pieza metálica para un implante médico.

El objetivo de la deposición es mejorar o cambiar las propiedades inherentes de este sustrato.

Por qué el vacío es esencial

Realizar el proceso en vacío no es negociable para lograr una película de alta calidad. La cámara de vacío elimina el aire, el vapor de agua y otros contaminantes particulados.

Este entorno prístino asegura dos cosas: primero, que la película depositada permanezca pura, y segundo, que el material de recubrimiento vaporizado pueda viajar desde su fuente hasta el sustrato sin colisionar con otras moléculas, lo que resulta en una capa uniforme y fuertemente adherida.

Por qué esta técnica es una piedra angular de la tecnología moderna

La deposición de película delgada no es un proceso de nicho; es una técnica de fabricación fundamental que permite innumerables tecnologías modernas al adaptar con precisión las características de la superficie.

Mejora de las propiedades físicas

Una de las aplicaciones más comunes es mejorar la durabilidad física de un sustrato. Al depositar capas de materiales duros como metales o cerámicas, podemos aumentar drásticamente la resistencia al rayado, la dureza, el desgaste y la resistencia a la corrosión.

Esto se utiliza para todo, desde recubrimientos protectores en herramientas de corte hasta acabados duraderos en piezas de automóviles.

Modificación de las características eléctricas

El proceso es vital para la industria electrónica. Las películas delgadas pueden diseñarse para ser eléctricamente conductoras, aislantes (dieléctricas) o semiconductoras.

Esto permite la creación de los complejos circuitos microscópicos en capas que se encuentran en todos los chips de computadora y dispositivos electrónicos modernos.

Adaptación del rendimiento óptico

Las películas delgadas se utilizan para controlar cómo la luz interactúa con una superficie. Al aplicar capas con grosores e índices de refracción específicos, podemos crear recubrimientos antirreflejos para gafas y lentes de cámara o filtros especializados que transmiten o bloquean longitudes de onda de luz específicas.

Comprensión de las compensaciones y consideraciones

Aunque increíblemente potente, la deposición de película delgada al vacío es un proceso complejo con desafíos inherentes que deben gestionarse.

Complejidad y costo del proceso

Este no es un método de recubrimiento simple. Requiere equipos de vacío sofisticados y costosos, junto con un control preciso de variables como la temperatura, la presión y la velocidad de deposición.

Lograr un resultado consistente y de alta calidad exige una experiencia técnica e inversión significativas.

Compatibilidad del material y el sustrato

No todos los materiales son adecuados para la deposición, y garantizar que la película delgada se adhiera correctamente al sustrato es un desafío de ingeniería común. La compatibilidad química y física entre la película y el sustrato es fundamental para un recubrimiento exitoso y duradero.

Limitaciones de línea de visión

Muchas técnicas comunes de deposición al vacío, como la deposición física de vapor (PVD), son procesos de "línea de visión". Esto significa que el material vaporizado viaja en línea recta desde la fuente hasta el sustrato.

Recubrir formas tridimensionales complejas con un grosor uniforme puede ser difícil, a menudo requiere maquinaria intrincada para rotar y manipular el sustrato durante el proceso.

Tomar la decisión correcta para su objetivo

La aplicación de la deposición de película delgada al vacío está dictada enteramente por el resultado deseado para el producto final.

- Si su enfoque principal es la durabilidad extrema: El objetivo es depositar recubrimientos duros y densos, como compuestos metálicos, para proteger contra el desgaste, los arañazos y la corrosión.

- Si su enfoque principal son los productos electrónicos avanzados: La técnica se utiliza para construir las intrincadas capas alternas de materiales conductores y aislantes que forman microprocesadores y sensores.

- Si su enfoque principal es el rendimiento óptico especializado: La clave es aplicar capas controladas con precisión para manipular la reflexión y la transmisión de la luz para lentes, pantallas y filtros ópticos.

En última instancia, dominar la deposición de película delgada al vacío nos permite reescribir fundamentalmente las reglas de la superficie de un material, desbloqueando nuevos niveles de rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito | Aplicar una capa delgada de material a un sustrato para alterar sus propiedades superficiales. |

| Entorno | Realizado en una cámara de vacío para garantizar la pureza y un recubrimiento uniforme. |

| Beneficios clave | Durabilidad mejorada, propiedades eléctricas adaptadas y rendimiento óptico especializado. |

| Aplicaciones comunes | Microchips, lentes antirreflejos, recubrimientos resistentes a la corrosión y sensores. |

¿Listo para diseñar propiedades superficiales superiores para sus componentes?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para una deposición precisa de película delgada al vacío. Ya sea que su objetivo sea mejorar la durabilidad, desarrollar electrónica avanzada o lograr un rendimiento óptico especializado, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de los laboratorios modernos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de investigación y producción con tecnología de deposición confiable y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones