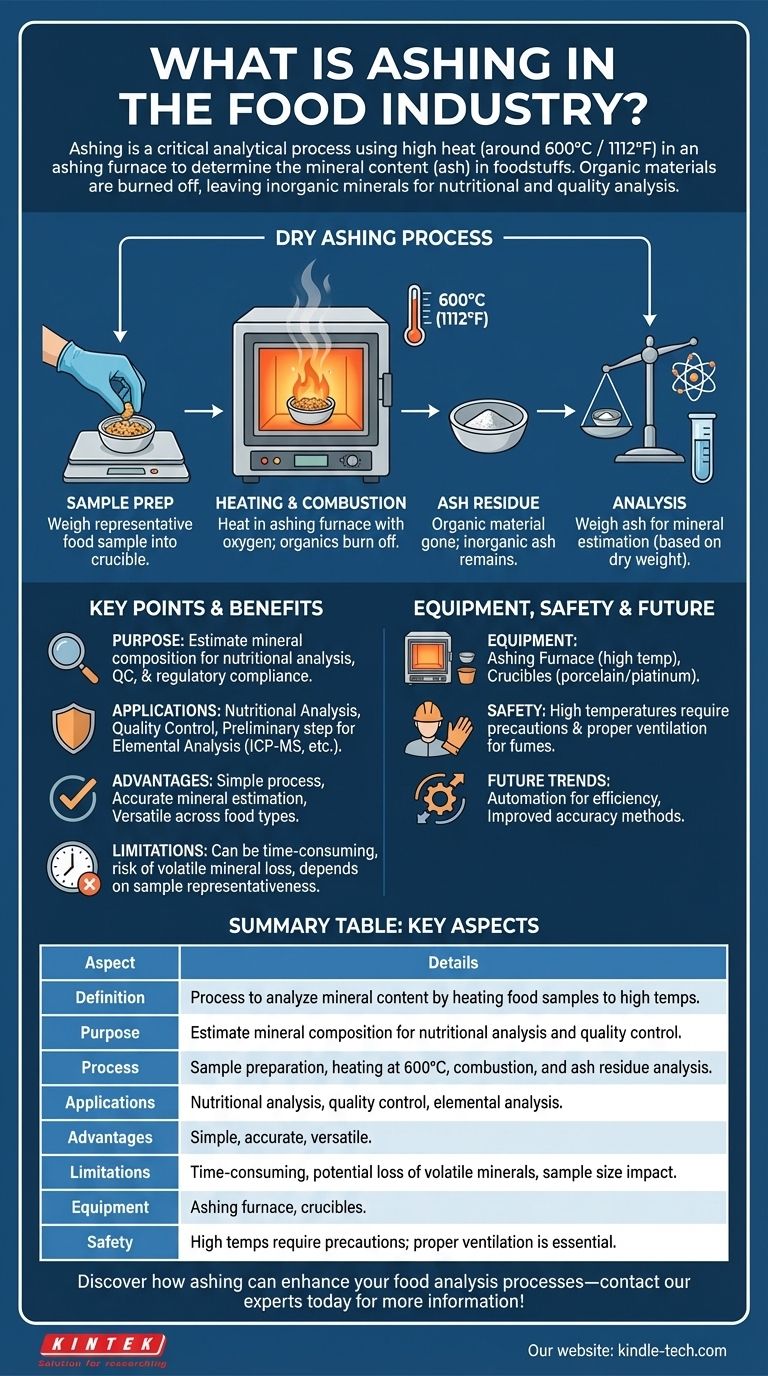

La incineración en la industria alimentaria es un proceso analítico crítico utilizado para determinar el contenido mineral en los alimentos. Implica calentar una muestra de alimento en un horno de incineración a altas temperaturas (alrededor de 600 °C o 1112 °F) en presencia de oxígeno. Este proceso convierte los elementos incombustibles, como los minerales, en óxidos, sulfatos y otros compuestos, dejando un residuo de ceniza. El contenido de ceniza se utiliza luego para estimar la concentración de minerales en la muestra basándose en el peso seco. La incineración es a menudo un paso preliminar en análisis elementales posteriores, proporcionando información valiosa sobre el perfil nutricional y composicional de los productos alimenticios.

Puntos clave explicados:

-

Definición de incineración:

- La incineración es un proceso utilizado en la industria alimentaria para analizar el contenido mineral en muestras de alimentos. Implica calentar la muestra a altas temperaturas para eliminar la materia orgánica, dejando atrás cenizas inorgánicas.

-

Propósito de la incineración:

- El propósito principal de la incineración es estimar la composición mineral de los alimentos. Esto es crucial para el análisis nutricional, el control de calidad y el cumplimiento normativo en la industria alimentaria.

-

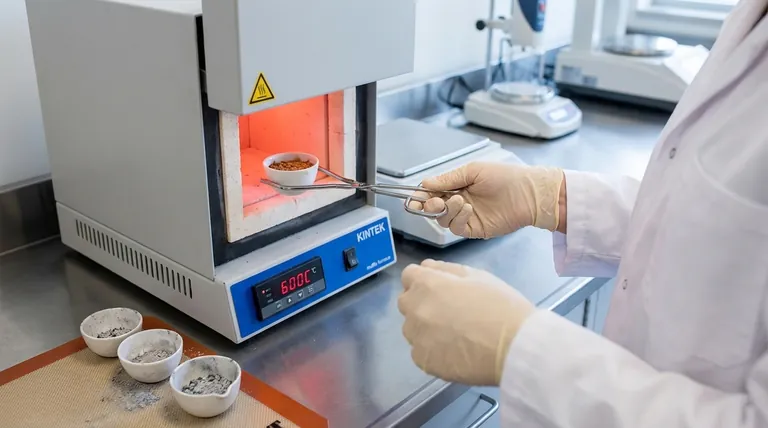

Proceso de incineración en seco:

- Preparación de la muestra: Se pesa una pequeña porción representativa de la muestra de alimento y se coloca en un crisol.

- Calentamiento: La muestra se calienta en un horno de incineración a temperaturas alrededor de 600 °C (1112 °F) en presencia de oxígeno.

- Combustión: Los materiales orgánicos de la muestra se queman, dejando atrás minerales inorgánicos en forma de óxidos, sulfatos y otros compuestos.

- Residuo de ceniza: Se pesa la ceniza restante y se calcula el contenido mineral basándose en el peso seco de la muestra.

-

Temperatura y condiciones:

- El proceso ocurre típicamente a temperaturas alrededor de 600 °C (1112 °F) para asegurar la combustión completa de los materiales orgánicos mientras se preserva el contenido mineral inorgánico.

-

Aplicaciones en la ciencia de los alimentos:

- Análisis nutricional: La incineración ayuda a determinar el contenido mineral, lo cual es esencial para evaluar el valor nutricional de los productos alimenticios.

- Control de calidad: Asegura que los productos alimenticios cumplan con estándares de calidad y requisitos regulatorios específicos.

- Análisis elemental: La incineración es a menudo un paso preliminar antes de un análisis elemental más detallado, como la espectroscopia de absorción atómica o la espectrometría de masas con plasma acoplado inductivamente (ICP-MS).

-

Ventajas de la incineración:

- Simplicidad: El proceso es sencillo y no requiere equipos complejos más allá de un horno de incineración.

- Precisión: Proporciona una estimación fiable del contenido mineral en muestras de alimentos.

- Versatilidad: La incineración se puede aplicar a una amplia gama de productos alimenticios, desde cereales y lácteos hasta carnes y verduras.

-

Limitaciones de la incineración:

- Requiere mucho tiempo: El proceso puede ser lento, especialmente cuando se trata de grandes tamaños de muestra.

- Pérdida de minerales volátiles: Algunos minerales pueden perderse durante el proceso de calentamiento, lo que puede llevar a imprecisiones.

- Tamaño de la muestra: La precisión de los resultados depende de la representatividad de la muestra, lo que puede ser un desafío con productos alimenticios heterogéneos.

-

Equipo utilizado:

- Horno de incineración: Un horno especializado capaz de alcanzar y mantener altas temperaturas es esencial para el proceso de incineración.

- Crisoles: Se utilizan recipientes resistentes al calor hechos de materiales como porcelana o platino para contener la muestra durante el calentamiento.

-

Consideraciones de seguridad:

- Altas temperaturas: La manipulación de muestras y equipos a altas temperaturas requiere precauciones de seguridad adecuadas para prevenir quemaduras o incendios.

- Ventilación: Es necesaria una ventilación adecuada para eliminar los humos o gases producidos durante el proceso de combustión.

-

Tendencias futuras:

- Automatización: Los avances tecnológicos pueden conducir a procesos de incineración más automatizados, reduciendo el tiempo y la mano de obra requeridos.

- Precisión mejorada: Nuevos métodos y equipos pueden mejorar la precisión del análisis del contenido mineral, reduciendo las limitaciones asociadas con las técnicas de incineración tradicionales.

En resumen, la incineración es una técnica fundamental en la industria alimentaria para analizar el contenido mineral de los alimentos. Proporciona datos valiosos para el análisis nutricional, el control de calidad y el cumplimiento normativo. Si bien el proceso tiene algunas limitaciones, sigue siendo un método ampliamente utilizado y fiable para estimar la composición mineral en muestras de alimentos.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Proceso para analizar el contenido mineral calentando muestras de alimentos a altas temperaturas. |

| Propósito | Estimar la composición mineral para el análisis nutricional y el control de calidad. |

| Proceso | Preparación de la muestra, calentamiento a 600 °C, combustión y análisis del residuo de ceniza. |

| Aplicaciones | Análisis nutricional, control de calidad, análisis elemental. |

| Ventajas | Sencillo, preciso, versátil. |

| Limitaciones | Requiere mucho tiempo, posible pérdida de minerales volátiles, impacto del tamaño de la muestra. |

| Equipo | Horno de incineración, crisoles. |

| Seguridad | Las altas temperaturas requieren precauciones; la ventilación adecuada es esencial. |

Descubra cómo la incineración puede mejorar sus procesos de análisis de alimentos: ¡contacte hoy mismo a nuestros expertos para obtener más información!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio

- ¿Cuáles son las precauciones de seguridad para un horno mufla? Una guía para prevenir quemaduras, incendios y peligros eléctricos

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Cuál es el requisito de energía para un horno mufla? Garantice un funcionamiento seguro y eficiente