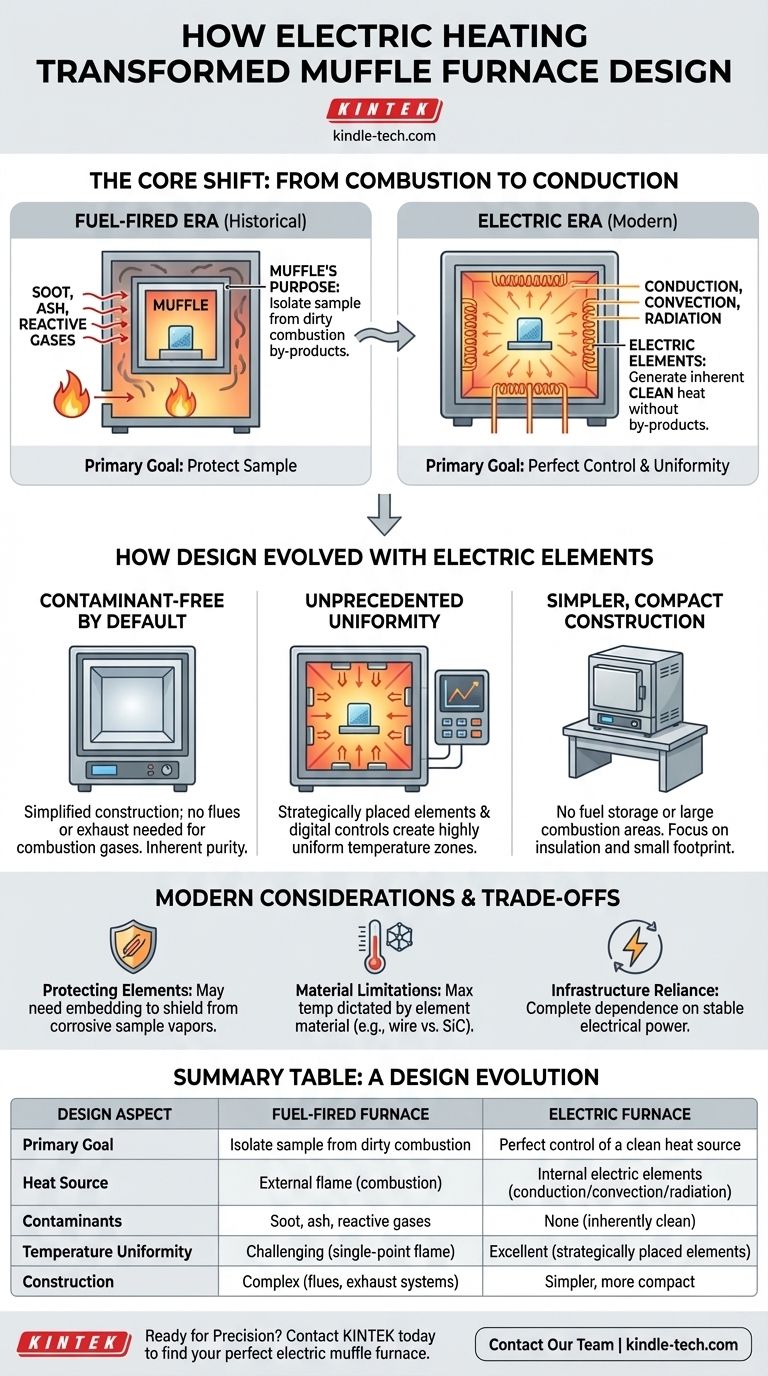

Con la llegada de la calefacción eléctrica, el propósito principal del diseño del horno mufla pasó de proteger una muestra de una fuente de calor sucia a perfeccionar el control de una fuente limpia. La introducción de elementos calefactores eléctricos de alta temperatura en la década de 1950 eliminó el problema de los subproductos de la combustión, permitiendo que el diseño del horno se centrara por completo en lograr una uniformidad de temperatura superior y un entorno de calentamiento prístino.

Mientras que los hornos mufla más antiguos alimentados por combustible se diseñaron en torno al complejo desafío de aislar una muestra de la combustión, el cambio a la calefacción eléctrica hizo que la fuente de calor en sí fuera limpia. Este cambio fundamental simplificó la construcción del horno y permitió que el diseño evolucionara, priorizando la precisión, el control y la pureza por encima de todo.

El cambio fundamental: de la combustión a la conducción

Para comprender la importancia del cambio, primero hay que entender el problema fundamental que los primeros hornos mufla fueron construidos para resolver.

El desafío del calor alimentado por combustible

Históricamente, alcanzar altas temperaturas significaba quemar una fuente de combustible como carbón, gas o petróleo. Este proceso de combustión es inherentemente "sucio", produciendo subproductos como hollín, cenizas y gases reactivos.

Estos contaminantes podían reaccionar fácilmente o depositarse en el material que se estaba calentando, arruinando experimentos, alterando composiciones químicas y comprometiendo la integridad del producto final.

El propósito original de la "mufla"

La solución fue la "mufla", una cámara interior sellada hecha de un material refractario. La muestra se colocaba dentro de esta mufla, que luego se calentaba externamente con la llama.

Este diseño de cámara dentro de una cámara actuaba como una barrera física. Protegía la muestra del impacto directo de la llama y sus contaminantes, asegurando un proceso de calentamiento limpio. El principal desafío de diseño era gestionar esta separación de manera efectiva.

La revolución eléctrica

El desarrollo de elementos calefactores eléctricos estables y de alta temperatura (como los de alambre eléctrico, carburo de silicio o silicio-molibdeno) lo cambió todo.

Los hornos eléctricos generan calor a través de la conducción, la convección y la radiación. Críticamente, ninguno de estos procesos implica combustión, lo que significa que no producen subproductos químicos. La fuente de calor se volvió fundamentalmente limpia.

Cómo los elementos eléctricos redefinieron el diseño del horno

Con una fuente de calor limpia, la razón original de la mufla —aislar la muestra de los subproductos del combustible— se volvió obsoleta. Esto permitió a los ingenieros repensar por completo el diseño del horno y optimizarlo para nuevos objetivos.

Un entorno libre de contaminantes por defecto

En un horno eléctrico, toda la cámara está inherentemente libre de contaminantes de la combustión. Esto simplifica la construcción, ya que ya no son necesarios complejos conductos y sistemas de escape para gestionar los gases de combustión. El enfoque pasa del aislamiento a la contención.

Uniformidad de temperatura sin precedentes

Los elementos eléctricos se pueden colocar estratégicamente alrededor del interior de la cámara del horno. Esto permite una distribución del calor mucho más uniforme que una fuente de llama de un solo punto.

El resultado es una zona de temperatura altamente uniforme, que es fundamental para procesos que requieren extrema precisión y repetibilidad. Los controladores digitales pueden gestionar la potencia de estos elementos con una precisión increíble.

Construcción más simple y compacta

La eliminación de la necesidad de almacenamiento de combustible, líneas de suministro y grandes áreas de combustión permite que los hornos mufla eléctricos sean significativamente más compactos.

Su diseño puede centrarse en maximizar el grosor del aislamiento y minimizar la huella física, lo que los hace ideales para entornos de laboratorio y talleres donde el espacio es limitado.

Errores comunes y consideraciones modernas

Si bien la calefacción eléctrica resolvió el problema de la contaminación, introdujo un nuevo conjunto de consideraciones de diseño que son importantes de entender.

Proteger los elementos, no solo la muestra

En una inversión del problema de diseño original, los elementos calefactores ahora a veces deben protegerse de la muestra.

Ciertos procesos liberan vapores o gases corrosivos que pueden degradar los elementos eléctricos con el tiempo. Debido a esto, muchos hornos modernos incrustan los elementos dentro del aislamiento refractario para protegerlos, extendiendo su vida útil.

Limitaciones de materiales y temperatura

La temperatura máxima alcanzable de un horno eléctrico está dictada por el material de sus elementos calefactores. Los elementos de alambre estándar tienen límites más bajos, mientras que los elementos de carburo de silicio o disiliciuro de molibdeno pueden alcanzar temperaturas mucho más altas pero a un mayor costo.

Por lo tanto, la elección del elemento es una decisión de diseño crítica ligada directamente a la aplicación prevista y al punto de precio del horno.

Dependencia de la infraestructura eléctrica

La compensación más obvia es la dependencia total de un suministro de energía eléctrica estable y suficiente. A diferencia de las alternativas alimentadas por combustible, el rendimiento de un horno eléctrico está directamente relacionado con la calidad de su servicio eléctrico.

Tomar la decisión correcta para su objetivo

La evolución del diseño del horno mufla se traduce directamente en beneficios específicos para las aplicaciones modernas. Al seleccionar un horno, su objetivo principal debe guiar su decisión.

- Si su enfoque principal es la pureza y el análisis de materiales: Un horno eléctrico es la única opción, ya que su entorno inherentemente libre de contaminantes garantiza que los resultados no se vean sesgados por los subproductos de la combustión.

- Si su enfoque principal es la repetibilidad y la precisión del proceso: El control de temperatura y la uniformidad superiores de un diseño eléctrico son innegociables para lograr resultados consistentes en aplicaciones como el tratamiento térmico o la investigación de materiales.

- Si su enfoque principal es la simplicidad y la seguridad operativa: Los hornos eléctricos ofrecen una integración más fácil con controles digitales programables y eliminan los riesgos de manipulación y la infraestructura asociada con los combustibles combustibles.

Comprender esta evolución de la gestión de la combustión a la maestría del control le permite seleccionar la herramienta precisa que exige su trabajo.

Tabla resumen:

| Aspecto del diseño | Horno alimentado por combustible | Horno eléctrico |

|---|---|---|

| Objetivo principal | Aislar la muestra de la combustión sucia | Control perfecto de una fuente de calor limpia |

| Fuente de calor | Llama externa (combustión) | Elementos eléctricos internos (conducción/convección/radiación) |

| Contaminantes | Hollín, cenizas, gases reactivos | Ninguno (inherentemente limpio) |

| Uniformidad de temperatura | Desafiante (llama de un solo punto) | Excelente (elementos colocados estratégicamente) |

| Construcción | Compleja (conductos, sistemas de escape) | Más simple, más compacta |

¿Listo para aprovechar la precisión de los hornos mufla eléctricos modernos en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluida una gama de hornos mufla eléctricos diseñados para un control de temperatura superior y calentamiento libre de contaminantes. Ya sea que su trabajo requiera pureza de materiales, repetibilidad de procesos o simplicidad operativa, nuestros expertos pueden ayudarlo a seleccionar el horno perfecto para su aplicación.

Comuníquese con nuestro equipo hoy mismo para discutir sus necesidades específicas y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿La cerámica se rompe con el calor? El verdadero culpable es el choque térmico

- ¿Cuál es el límite de temperatura de un horno mufla? Una guía para seleccionar el modelo correcto

- ¿Cuáles son las etapas de la fusión de metales? Dominando el proceso de 3 pasos de sólido a líquido

- ¿Qué es el ciclo de agotamiento en un horno? Detenga este patrón destructivo de sobrecalentamiento ahora

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo