En esencia, la Deposición Química de Vapor (CVD) en la fabricación de semiconductores es un proceso utilizado para construir la intrincada estructura en capas de un microchip. Implica introducir gases específicos, conocidos como precursores, en una cámara de reacción donde reaccionan químicamente para formar una película delgada sólida en la superficie de una oblea de silicio. Este método es fundamental para crear las capas aislantes y conductoras que definen un circuito electrónico moderno.

La clave para entender la CVD es verla no como una simple técnica de recubrimiento, sino como un proceso de construcción química preciso. Permite a los ingenieros "hacer crecer" materiales altamente específicos, átomo por átomo, sobre un sustrato, formando las vías eléctricas y los aislantes esenciales que hacen funcionar un transistor.

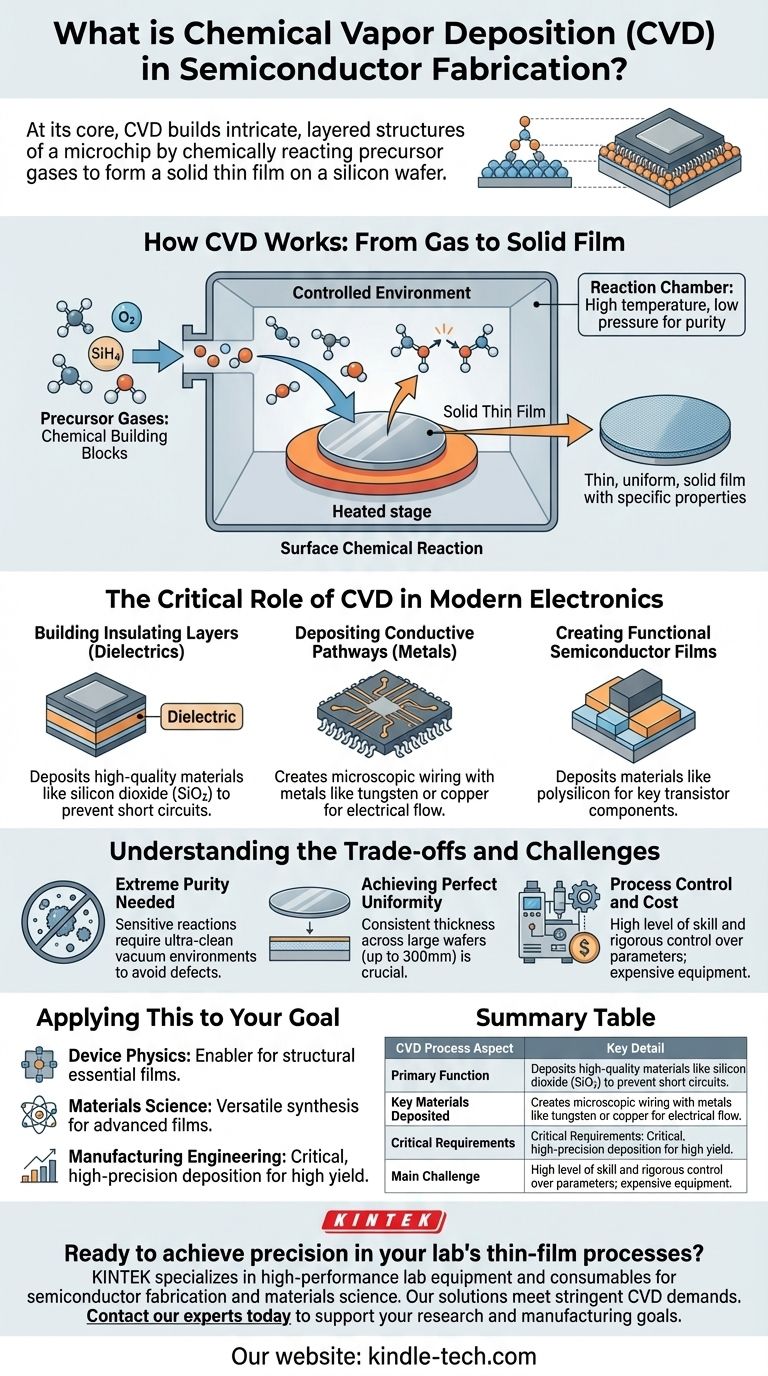

Cómo funciona la CVD: del gas a la película sólida

Para apreciar por qué la CVD es tan vital, debe comprender el entorno controlado en el que opera. El proceso es mucho más sofisticado que simplemente rociar un material sobre una superficie.

La cámara de reacción: un entorno controlado

Una oblea de silicio se coloca dentro de una cámara de reacción altamente controlada. Esta cámara se mantiene típicamente a una temperatura y presión específicas, a menudo en vacío, para asegurar la pureza y estabilidad del proceso. El entorno controlado es crítico para prevenir la contaminación y permitir las reacciones químicas deseadas.

Gases precursores: los bloques químicos de construcción

Se introducen cuidadosamente en la cámara productos químicos gaseosos específicos, llamados precursores. Cada precursor contiene los átomos necesarios para la película final. Por ejemplo, para crear una capa aislante de dióxido de silicio (SiO₂), se podrían usar precursores como silano (SiH₄) y oxígeno (O₂). La combinación y los caudales de estos gases son una receta precisa.

El proceso de deposición: una reacción química superficial

El calor y la presión dentro de la cámara energizan los gases precursores, haciendo que reaccionen en la superficie caliente de la oblea. Esta reacción química descompone los gases y los reforma en un nuevo material sólido que se deposita uniformemente sobre la superficie de la oblea. El resultado es una película delgada, uniforme y sólida con propiedades eléctricas o físicas específicas.

El papel crítico de la CVD en la electrónica moderna

La CVD no es un paso opcional; se utiliza repetidamente durante la fabricación de chips para construir circuitos capa por capa. Su versatilidad le permite depositar los diferentes tipos de materiales necesarios para un dispositivo funcional.

Construcción de capas aislantes (dieléctricos)

En un microchip, miles de millones de transistores están empaquetados juntos. Para evitar que las señales eléctricas se cortocircuiten, deben estar separados por materiales aislantes, o dieléctricos. La CVD es el método principal para depositar dieléctricos de alta calidad como el dióxido de silicio y el nitruro de silicio.

Deposición de vías conductoras (metales)

La CVD también se utiliza para crear el "cableado" microscópico que conecta los transistores. Puede depositar películas metálicas, como tungsteno o cobre, que sirven como vías conductoras para que la electricidad fluya a través del circuito integrado.

Creación de películas semiconductoras funcionales

Más allá de los simples aislantes y conductores, la CVD se utiliza para depositar los propios materiales semiconductores funcionales. Por ejemplo, el silicio policristalino (polisilicio), un componente clave en la estructura de la puerta de un transistor, a menudo se deposita utilizando un proceso CVD.

Comprensión de las compensaciones y los desafíos

Aunque potente, la CVD es un proceso exigente con complejidades inherentes que los ingenieros deben gestionar para garantizar altos rendimientos de fabricación.

La necesidad de una pureza extrema

Las reacciones químicas en la CVD son altamente sensibles. Cualquier partícula no deseada o gas contaminante en la cámara puede interferir con la reacción, lo que lleva a defectos en la película. Por eso el proceso se realiza en vacío o en un ambiente ultralimpio.

Lograr una uniformidad perfecta

Para que un chip funcione correctamente, la película depositada debe tener un espesor constante en toda la oblea, que puede tener hasta 300 mm de diámetro. Las variaciones de temperatura o flujo de gas pueden provocar falta de uniformidad, lo que hace que el rendimiento del dispositivo varíe en todo el chip.

Control de procesos y costes

El equipo de CVD es altamente sofisticado y costoso. El proceso requiere un alto nivel de habilidad y un control riguroso sobre parámetros como la temperatura, la presión y la química del gas para producir resultados fiables y repetibles.

Aplicando esto a su objetivo

Comprender la CVD es esencial, pero su relevancia depende de su enfoque específico. Utilice lo siguiente para enmarcar su importancia para su trabajo.

- Si su enfoque principal es la física de dispositivos semiconductores: Vea la CVD como el habilitador para crear las películas dieléctricas (aislantes) y conductoras específicas que son estructuralmente esenciales para que un transistor funcione según lo diseñado.

- Si su enfoque principal es la ciencia de los materiales: Vea la CVD como una técnica de síntesis versátil para crear una amplia gama de películas delgadas avanzadas, desde materiales electrónicos estándar hasta estructuras novedosas como nanotubos de carbono y nanocables.

- Si su enfoque principal es la ingeniería de fabricación: Reconozca la CVD como un paso de deposición crítico y de alta precisión que exige un control riguroso del proceso para garantizar una calidad de película constante, un alto rendimiento y una rentabilidad.

La deposición química de vapor es una piedra angular de la tecnología moderna, lo que permite la fabricación de los complejos microdispositivos que impulsan nuestro mundo.

Tabla resumen:

| Aspecto del proceso CVD | Detalle clave |

|---|---|

| Función principal | Deposita películas delgadas y sólidas en obleas de silicio mediante reacciones químicas. |

| Materiales clave depositados | Dieléctricos (p. ej., SiO₂), metales conductores (p. ej., tungsteno), semiconductores (p. ej., polisilicio). |

| Requisitos críticos | Pureza extrema, control preciso de temperatura/presión y uniformidad perfecta. |

| Desafío principal | Control de proceso sofisticado necesario para prevenir defectos y asegurar un alto rendimiento. |

¿Listo para lograr precisión en los procesos de película delgada de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la fabricación de semiconductores y la ciencia de los materiales. Ya sea que esté desarrollando chips de próxima generación o materiales avanzados, nuestras soluciones están diseñadas para satisfacer las estrictas demandas de la CVD y otras técnicas de deposición. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de investigación y fabricación con tecnología confiable y de vanguardia.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?