En resumen, la deposición química de vapor (CVD) es un proceso de fabricación que crea un recubrimiento de película delgada y de alto rendimiento sobre un sustrato. Funciona introduciendo gases químicos volátiles, conocidos como precursores, en una cámara de reacción. Estos gases luego reaccionan o se descomponen en una superficie calentada, formando un material sólido que se deposita uniformemente sobre el objeto objetivo, construyendo el recubrimiento capa por capa de moléculas.

El principio central a comprender es que la CVD es fundamentalmente un proceso químico, no físico. A diferencia de los métodos que simplemente mueven un material de una fuente a un objetivo, la CVD sintetiza un material sólido completamente nuevo directamente en la superficie del componente a través de reacciones químicas controladas.

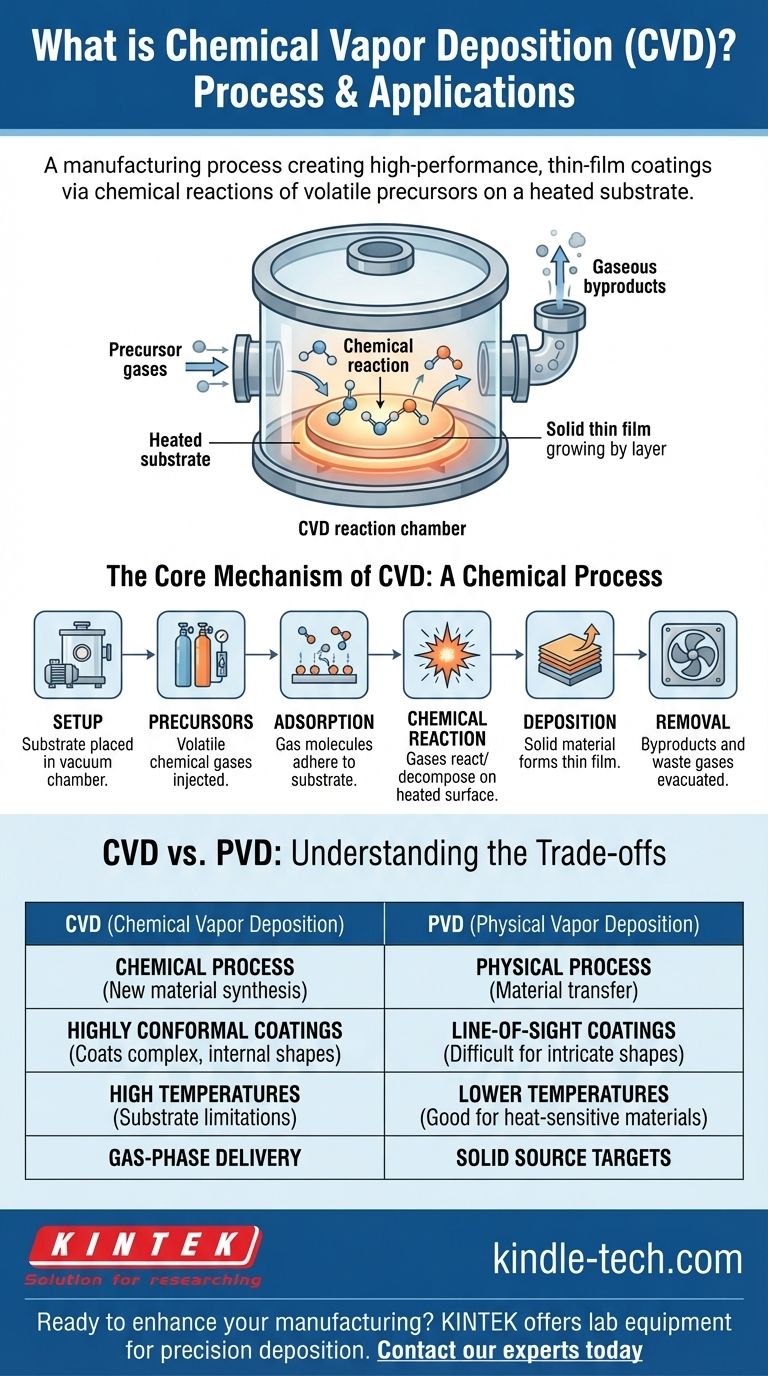

El Mecanismo Central de la CVD

Para comprender verdaderamente el proceso de CVD, es mejor desglosarlo en sus pasos secuenciales. Toda la operación tiene lugar dentro de una cámara de reacción sellada bajo condiciones cuidadosamente controladas de temperatura, presión y vacío.

La Configuración: Cámara y Precursores

El proceso comienza colocando el objeto a recubrir, conocido como sustrato, dentro de una cámara de reacción. Luego, la cámara se evacúa para crear un vacío. Se seleccionan compuestos químicos volátiles especiales, llamados precursores, basándose en el material de recubrimiento final deseado.

Paso 1: Introducción de los Precursores

Los productos químicos precursores, que están en estado gaseoso, se inyectan con precisión en la cámara de vacío. La velocidad de flujo y la mezcla de estos gases son variables críticas que controlan las propiedades finales del recubrimiento.

Paso 2: Transporte y Adsorción

Una vez dentro de la cámara, las moléculas de gas precursor viajan y entran en contacto con el sustrato. Luego, las moléculas se adhieren físicamente a la superficie en un proceso conocido como adsorción.

Paso 3: La Reacción Química

Este es el corazón del proceso CVD. El sustrato generalmente se calienta a una temperatura de reacción específica. Esta energía térmica proporciona la energía de activación necesaria para que los gases precursores adsorbidos reaccionen entre sí o se descompongan directamente en la superficie.

Paso 4: Deposición y Crecimiento de la Película

El producto de esta reacción química es el material de recubrimiento sólido deseado. Este sólido no volátil se deposita sobre el sustrato, formando una película delgada y estable. El proceso continúa a medida que se suministra más gas, permitiendo que la película crezca de manera altamente uniforme y controlada.

Paso 5: Eliminación de los Subproductos

Las reacciones químicas también crean subproductos gaseosos que no forman parte del recubrimiento final. Estos gases residuales se desorben de la superficie y son eliminados continuamente de la cámara por el sistema de vacío, asegurando una película pura y de alta calidad.

Comprender las Compensaciones: CVD frente a PVD

Para comprender las ventajas específicas de la CVD, es útil compararla con otra técnica común de deposición de película delgada: la deposición física de vapor (PVD).

La Diferencia Fundamental: Química frente a Física

La distinción principal está en el nombre. La CVD utiliza una reacción química en la superficie del sustrato para crear el recubrimiento. En contraste, la PVD utiliza un mecanismo físico —como la evaporación o la pulverización catódica— para mover átomos del material de recubrimiento desde una fuente sólida directamente sobre el sustrato. No hay transformación química en la PVD.

Características del Recubrimiento

Dado que la CVD depende de un gas que puede fluir e infiltrarse, sobresale en la creación de recubrimientos altamente conformados, lo que significa que puede cubrir uniformemente formas complejas, esquinas afiladas e incluso superficies internas. La PVD es típicamente un proceso de "línea de visión", lo que puede dificultar la cobertura uniforme de geometrías intrincadas.

Condiciones del Proceso

Los procesos CVD generalmente requieren altas temperaturas para proporcionar la energía necesaria para impulsar las reacciones químicas. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir sin sufrir daños. La PVD a menudo se puede realizar a temperaturas mucho más bajas, lo que la hace adecuada para materiales más sensibles al calor.

Tomar la Decisión Correcta para su Objetivo

La selección del método de deposición correcto depende completamente de los requisitos específicos de su aplicación, incluidas las propiedades del material, la forma del sustrato y las limitaciones de temperatura.

- Si su enfoque principal es un recubrimiento uniforme y de alta pureza en una forma compleja: La CVD es un candidato excepcionalmente fuerte debido a la naturaleza de su suministro en fase gaseosa.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La PVD suele ser la mejor opción porque puede operarse a temperaturas de proceso significativamente más bajas que la mayoría de los métodos CVD.

- Si su enfoque principal es una composición de material específica: La elección depende de la disponibilidad de precursores volátiles adecuados para CVD frente a objetivos sólidos para PVD para ese material en particular.

En última instancia, comprender la CVD como un proceso de reacción química de precisión es la clave para aprovechar sus capacidades únicas para la fabricación de materiales avanzados.

Tabla Resumen:

| Paso del Proceso CVD | Acción Clave | Resultado |

|---|---|---|

| 1. Configuración | Sustrato colocado en cámara de vacío | Prepara la superficie para el recubrimiento |

| 2. Introducción de Gas | Gases precursores inyectados en la cámara | Suministra materiales de recubrimiento |

| 3. Adsorción | Moléculas de gas se adhieren a la superficie del sustrato | Crea la base para la reacción |

| 4. Reacción Química | Los gases reaccionan/se descomponen en la superficie calentada | Forma material de recubrimiento sólido |

| 5. Deposición | El material sólido se acumula capa por capa | Crea una película delgada uniforme |

| 6. Eliminación de Subproductos | Gases residuales evacuados de la cámara | Asegura la pureza del recubrimiento |

¿Listo para mejorar su fabricación con recubrimientos de precisión? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición avanzados como la CVD. Nuestras soluciones ayudan a los laboratorios a lograr resultados superiores de película delgada con alta uniformidad y pureza. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su aplicación!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas