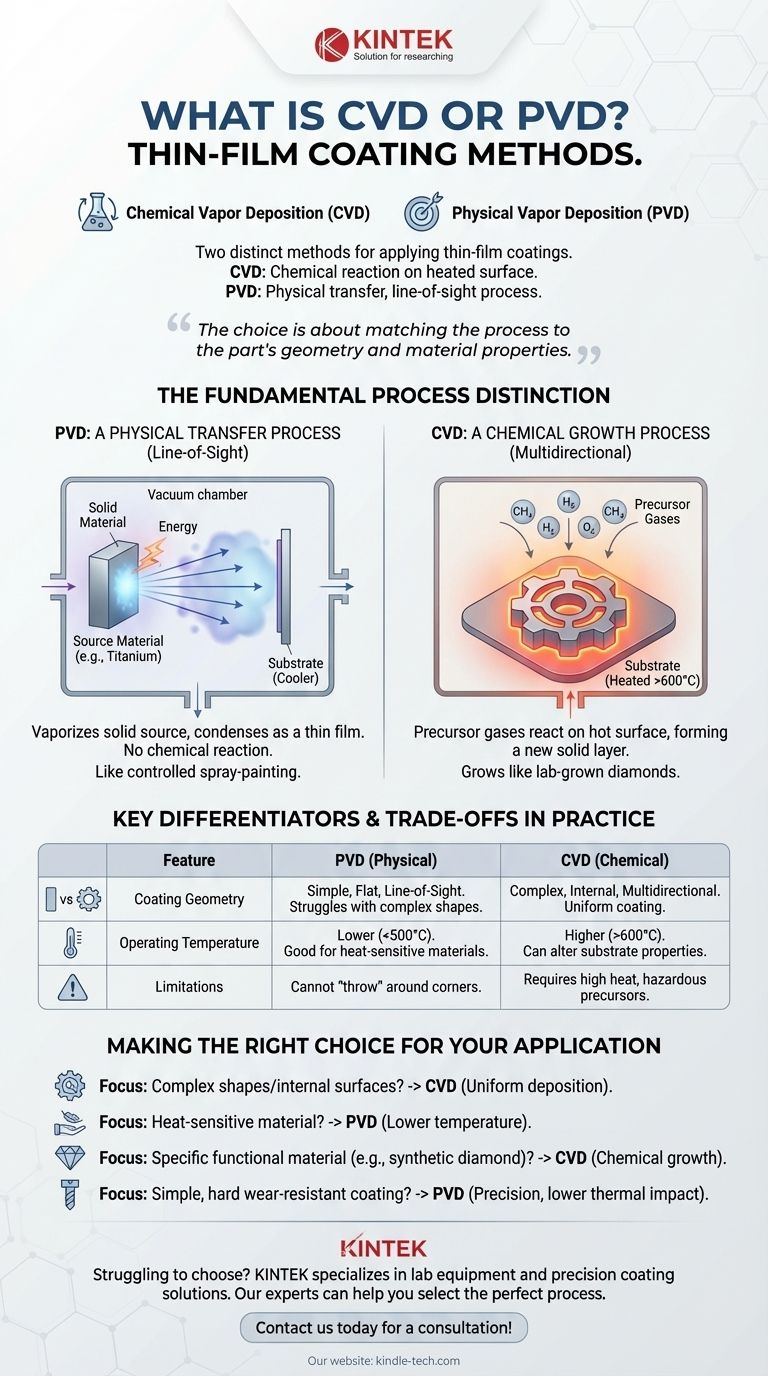

En ciencia e ingeniería de materiales, CVD y PVD son dos métodos distintos para aplicar recubrimientos de película delgada a un sustrato. La Deposición Química de Vapor (CVD) utiliza gases precursores que reaccionan químicamente en una superficie calentada para hacer crecer una nueva capa. En contraste, la Deposición Física de Vapor (PVD) es un proceso de línea de visión que transfiere físicamente material de una fuente sólida al sustrato dentro de un vacío, muy parecido a un proceso de pintura en aerosol altamente controlado.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de hacer coincidir el proceso con la geometría de la pieza y las propiedades del material. PVD es un proceso de línea de visión a baja temperatura ideal para formas simples, mientras que CVD es un proceso químico a alta temperatura que sobresale en el recubrimiento uniforme de geometrías complejas.

La distinción fundamental del proceso

En esencia, PVD y CVD describen cómo un material de recubrimiento llega y se adhiere a la superficie de una pieza. Los nombres mismos revelan la principal diferencia: uno es físico, el otro químico.

PVD: Un proceso de transferencia física

La Deposición Física de Vapor es un proceso de "línea de visión". Imagine un material fuente —un bloque sólido de titanio, por ejemplo— siendo vaporizado dentro de una cámara de vacío.

Este vapor luego viaja en línea recta y se condensa sobre el sustrato más frío, formando una película delgada y densa. No ocurre ninguna reacción química en el sustrato; el material simplemente se mueve de un lugar a otro.

CVD: Un proceso de crecimiento químico

La Deposición Química de Vapor es un proceso de reacción química controlada. Se coloca un sustrato en una cámara y se calienta, mientras se introducen gases precursores específicos.

Estos gases reaccionan en la superficie caliente, descomponiéndose y formando un nuevo material sólido que "crece" como una película sobre el sustrato. La creación de diamantes cultivados en laboratorio, por ejemplo, es un ejemplo clásico del proceso CVD, donde los gases que contienen carbono construyen una capa de cristal de diamante capa por capa.

Diferenciadores clave en la práctica

Si bien la distinción del proceso es clara, las consecuencias prácticas determinan qué método es el adecuado para una aplicación determinada.

Geometría y uniformidad del recubrimiento

PVD es un proceso de impacto de línea de visión. Esto lo hace excelente para recubrir superficies planas o herramientas simples, pero le cuesta recubrir uniformemente formas complejas, esquinas afiladas o canales internos sin accesorios elaborados para rotar la pieza.

CVD, por el contrario, es multidireccional. Debido a que se basa en un gas que puede fluir y difundirse, puede recubrir uniformemente todas las superficies expuestas de una pieza altamente compleja, incluidos los orificios internos y las características intrincadas.

Temperatura de operación

Este es uno de los diferenciadores más críticos. Los procesos CVD suelen requerir temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias en la superficie del sustrato.

Los procesos PVD generalmente operan a temperaturas mucho más bajas (a menudo <500°C). Esto hace que PVD sea adecuado para recubrir materiales que no pueden soportar el alto calor de CVD, como aceros templados, aleaciones de aluminio o ciertos plásticos.

Comprendiendo las ventajas y desventajas

Elegir una tecnología de recubrimiento requiere reconocer las limitaciones inherentes de cada método. Ser objetivo acerca de estas ventajas y desventajas es clave para un resultado exitoso.

La limitación de temperatura de CVD

El alto calor requerido para CVD puede ser una limitación importante. Puede alterar las propiedades del material del sustrato, como cambiar la dureza de una herramienta de acero tratada térmicamente. Esto hace que CVD no sea adecuado para muchos componentes sensibles al calor.

La limitación de línea de visión de PVD

El principal inconveniente de PVD es su incapacidad para "lanzar" el recubrimiento alrededor de las esquinas. Si una superficie no está directamente en la línea de visión de la fuente de vapor, no se recubrirá. Esto limita su uso para piezas con geometrías internas complejas.

Gestión de precursores y subproductos

CVD a menudo implica gases precursores volátiles, corrosivos o tóxicos. Las reacciones químicas también pueden producir subproductos peligrosos que deben gestionarse y eliminarse de forma segura, lo que añade complejidad y coste a la operación.

Tomando la decisión correcta para su aplicación

La selección del proceso correcto depende completamente de las limitaciones y objetivos específicos de su proyecto.

- Si su enfoque principal es recubrir formas complejas o superficies internas: CVD es la opción superior debido a su deposición uniforme y sin línea de visión.

- Si su enfoque principal es recubrir un material sensible al calor: PVD es casi siempre la opción correcta debido a sus temperaturas de procesamiento significativamente más bajas.

- Si su enfoque principal es crear un material funcional específico, como un diamante sintético: CVD es el método necesario, ya que construye el material a través de reacciones químicas precisas.

- Si su enfoque principal es un recubrimiento simple y duro resistente al desgaste en una herramienta de corte: PVD es un estándar industrial muy eficaz y común por su precisión y menor impacto térmico.

En última instancia, comprender la diferencia fundamental entre la transferencia física de PVD y el crecimiento químico de CVD es la clave para seleccionar la tecnología adecuada para sus objetivos de ingeniería.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física (línea de visión) | Reacción química (multidireccional) |

| Temperatura | Más baja (<500°C) | Más alta (>600°C) |

| Uniformidad del recubrimiento | Mejor para superficies simples y planas | Excelente para geometrías complejas |

| Ideal para | Materiales sensibles al calor, formas simples | Piezas complejas, superficies internas, síntesis de materiales |

¿Tiene dificultades para elegir entre PVD y CVD para su proyecto? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de recubrimiento de precisión. Nuestros expertos pueden ayudarle a seleccionar el proceso perfecto para mejorar el rendimiento y la durabilidad de su material. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor