En esencia, la pulverización catódica reactiva de CC es una técnica de deposición al vacío utilizada para crear películas muy delgadas de materiales compuestos. A diferencia de la pulverización catódica estándar que deposita un material puro, este método introduce un gas reactivo (como oxígeno o nitrógeno) en el proceso. Este gas reacciona químicamente con los átomos metálicos pulverizados, formando un nuevo material compuesto, como un óxido o nitruro, directamente sobre la superficie de un sustrato.

El propósito esencial de la pulverización catódica reactiva de CC no es simplemente mover un material de una fuente a un objetivo, sino sintetizar un material compuesto completamente nuevo con propiedades deseables específicas —como resistencia eléctrica o transparencia óptica— en forma de una película delgada de alta calidad.

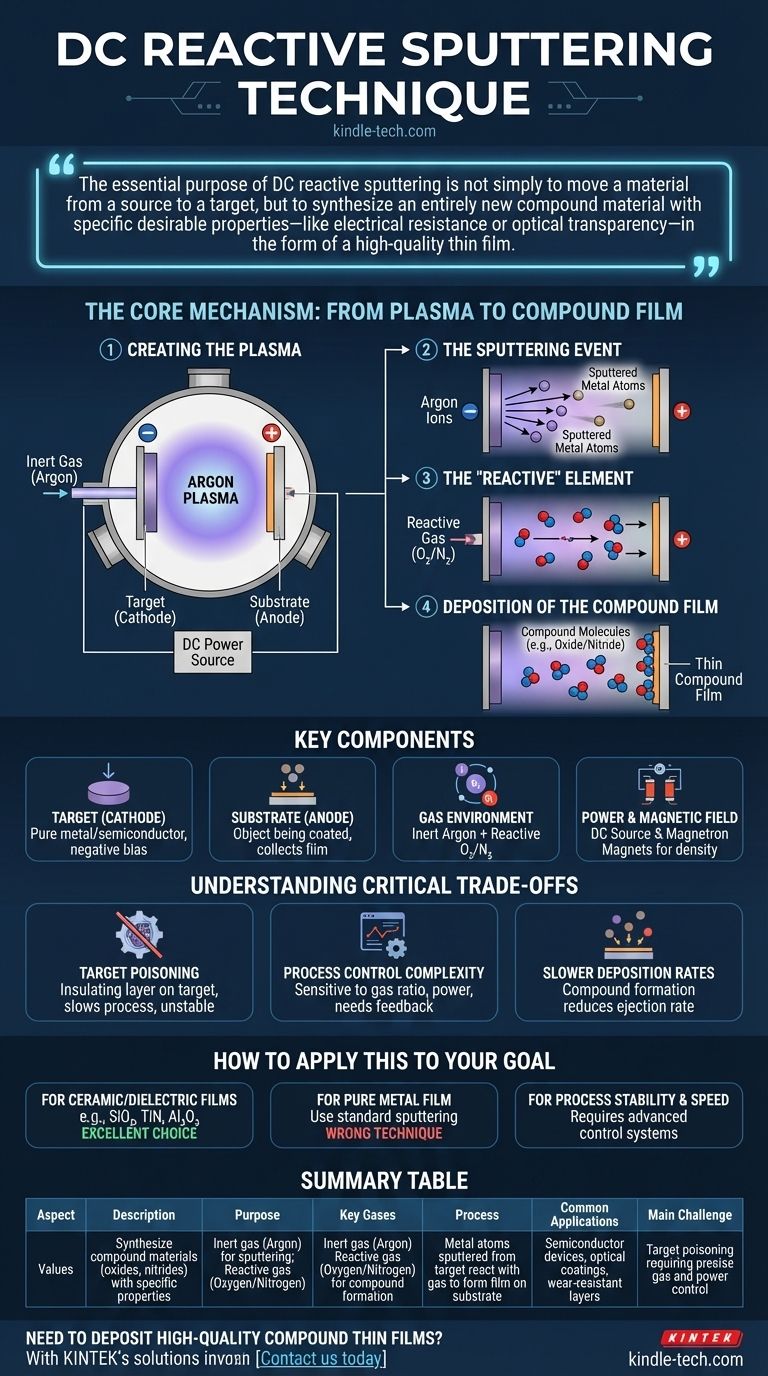

El Mecanismo Central: Del Plasma a la Película Compuesta

Para comprender la pulverización catódica reactiva, es mejor desglosarla en una secuencia de eventos que ocurren dentro de una cámara de vacío. Cada paso se basa en el anterior para crear la película compuesta final.

Paso 1: Creación del Plasma

El proceso comienza colocando un sustrato (el objeto a recubrir) y un objetivo (el material fuente, como silicio puro o titanio) en una cámara de vacío. Luego, la cámara se rellena con una pequeña cantidad de un gas inerte, casi siempre argón. Se aplica un fuerte voltaje de Corriente Directa (CC), haciendo que el objetivo sea un cátodo negativo y el soporte del sustrato un ánodo positivo. Este alto voltaje arranca electrones de los átomos de argón, creando un gas ionizado y brillante conocido como plasma.

Paso 2: El Evento de Pulverización Catódica

Los iones de argón cargados positivamente en el plasma son acelerados poderosamente hacia el objetivo cargado negativamente. Bombardean la superficie del objetivo con una energía significativa. Este impacto de alta energía expulsa físicamente, o "pulveriza", átomos individuales del material objetivo, lanzándolos a la cámara de vacío.

Paso 3: El Elemento "Reactivo"

Este es el paso definitorio de la técnica. También se introduce en la cámara una cantidad cuidadosamente controlada de gas reactivo, como oxígeno o nitrógeno. A medida que los átomos metálicos pulverizados viajan desde el objetivo hacia el sustrato, interactúan y se unen químicamente con estas moléculas de gas reactivo.

Paso 4: Deposición de la Película Compuesta

Esta reacción química forma una nueva molécula compuesta (p. ej., nitruro de titanio o dióxido de silicio). Estas moléculas recién formadas continúan su viaje hacia el sustrato, donde aterrizan y se condensan. Con el tiempo, este proceso acumula una capa delgada, uniforme y densa de la película compuesta en la superficie del sustrato.

Componentes Clave de un Sistema de Pulverización Catódica Reactiva

Cada sistema de pulverización catódica reactiva de CC se basa en algunos componentes críticos que trabajan en conjunto para lograr un proceso estable y repetible.

El Objetivo (Cátodo)

Esta es la fuente del material primario y está hecho de un metal o semiconductor puro (p. ej., Tantalio, Aluminio, Silicio). Se le aplica un sesgo negativo para atraer los iones positivos del plasma.

El Sustrato (Ánodo)

Este es el objeto que se recubre, como una oblea de silicio, un portaobjetos de vidrio o un componente óptico. Típicamente se coloca en el ánodo conectado a tierra, donde recoge el material compuesto recién formado.

El Entorno de Gas

El sistema utiliza dos tipos de gas. Un gas inerte (argón) es el principal impulsor del proceso de pulverización catódica, creando el plasma y bombardeando el objetivo. El gas reactivo (oxígeno, nitrógeno) es el ingrediente activo que crea el material compuesto final.

La Fuente de Alimentación y el Campo Magnético

Una fuente de alimentación de CC proporciona el voltaje estable necesario para crear y mantener el plasma. La mayoría de los sistemas modernos son sistemas "magnetrón", que utilizan imanes potentes detrás del objetivo. Estos imanes atrapan electrones cerca de la superficie del objetivo, aumentando drásticamente la densidad del plasma y permitiendo que el proceso se ejecute a presiones más bajas y velocidades más altas.

Comprender las Compensaciones Críticas

Aunque es potente, la pulverización catódica reactiva de CC es un proceso complejo con desafíos inherentes que requieren una gestión cuidadosa.

Envenenamiento del Objetivo

La dificultad más común es el envenenamiento del objetivo. Esto ocurre cuando el gas reactivo reacciona no solo con los átomos pulverizados, sino también con la superficie del objetivo en sí. Esto forma una capa aislante en el objetivo, lo que puede ralentizar drásticamente la velocidad de pulverización catódica, causar arcos eléctricos y hacer que el proceso sea muy inestable.

Complejidad del Control del Proceso

Las propiedades finales de la película son extremadamente sensibles a la proporción precisa de gas inerte, gas reactivo y potencia de pulverización catódica. Lograr la estequiometría de composición química deseada requiere sistemas de retroalimentación sofisticados para mantener un equilibrio estable entre la velocidad de pulverización catódica del metal y la disponibilidad de gas reactivo.

Tasas de Deposición Más Lentas

Generalmente, la pulverización catódica reactiva es más lenta que la pulverización catódica de un objetivo metálico puro. La formación del compuesto en la superficie del objetivo, incluso en un estado controlado, puede reducir el número de átomos expulsados por ion entrante, lo que prolonga los tiempos del proceso.

Cómo Aplicar Esto a Su Objetivo

Elegir una técnica de deposición depende completamente del material que necesita crear.

- Si su enfoque principal es crear películas cerámicas o dieléctricas de alta calidad: La pulverización catódica reactiva de CC es una excelente opción. Se utiliza ampliamente para producir películas como dióxido de silicio (SiO₂), nitruro de titanio (TiN) y óxido de aluminio (Al₂O₃) para aplicaciones semiconductoras y ópticas.

- Si su enfoque principal es depositar una película metálica pura: Esta no es la técnica correcta. Debe utilizar la pulverización catódica de CC o RF estándar (no reactiva) solo con un gas inerte como el argón.

- Si su enfoque principal es la estabilidad y velocidad del proceso: Debe invertir en control de procesos avanzado, como el monitoreo de emisión óptica o la retroalimentación de impedancia de plasma, para gestionar el flujo de gas reactivo y evitar el envenenamiento del objetivo.

En última instancia, la pulverización catódica reactiva de CC ofrece un método potente para diseñar materiales compuestos de alto rendimiento directamente sobre una superficie, átomo por átomo.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Propósito | Sintetizar materiales compuestos (óxidos, nitruros) con propiedades específicas |

| Gases Clave | Gas inerte (Argón) para pulverización catódica; Gas reactivo (Oxígeno/Nitrógeno) para formación de compuestos |

| Proceso | Los átomos metálicos pulverizados desde el objetivo reaccionan con el gas para formar una película en el sustrato |

| Aplicaciones Comunes | Dispositivos semiconductores, recubrimientos ópticos, capas resistentes al desgaste |

| Desafío Principal | Envenenamiento del objetivo que requiere un control preciso del gas y la potencia |

¿Necesita depositar películas delgadas de compuestos de alta calidad para su investigación o producción? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones de pulverización catódica fiables para aplicaciones en semiconductores, óptica y ciencia de materiales. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para lograr propiedades de película precisas y un control de proceso estable. ¡Contáctenos hoy para discutir sus requisitos específicos de recubrimiento!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza