La deposición de vapor es un proceso de fabricación de alta precisión utilizado para aplicar una película extremadamente delgada de material sobre una superficie, conocida como sustrato. Funciona convirtiendo primero un material fuente en un vapor gaseoso dentro de una cámara de vacío. Luego, este vapor se transporta y se deja condensar o reaccionar en la superficie del sustrato, construyendo la película deseada capa atómica por capa atómica.

El principio central de la deposición de vapor es la transición de fase controlada: convertir un material en gas y luego depositarlo con precisión de nuevo en estado sólido. Este método es la base para crear las películas de alta pureza y alto rendimiento esenciales para la electrónica moderna, la óptica y los materiales avanzados.

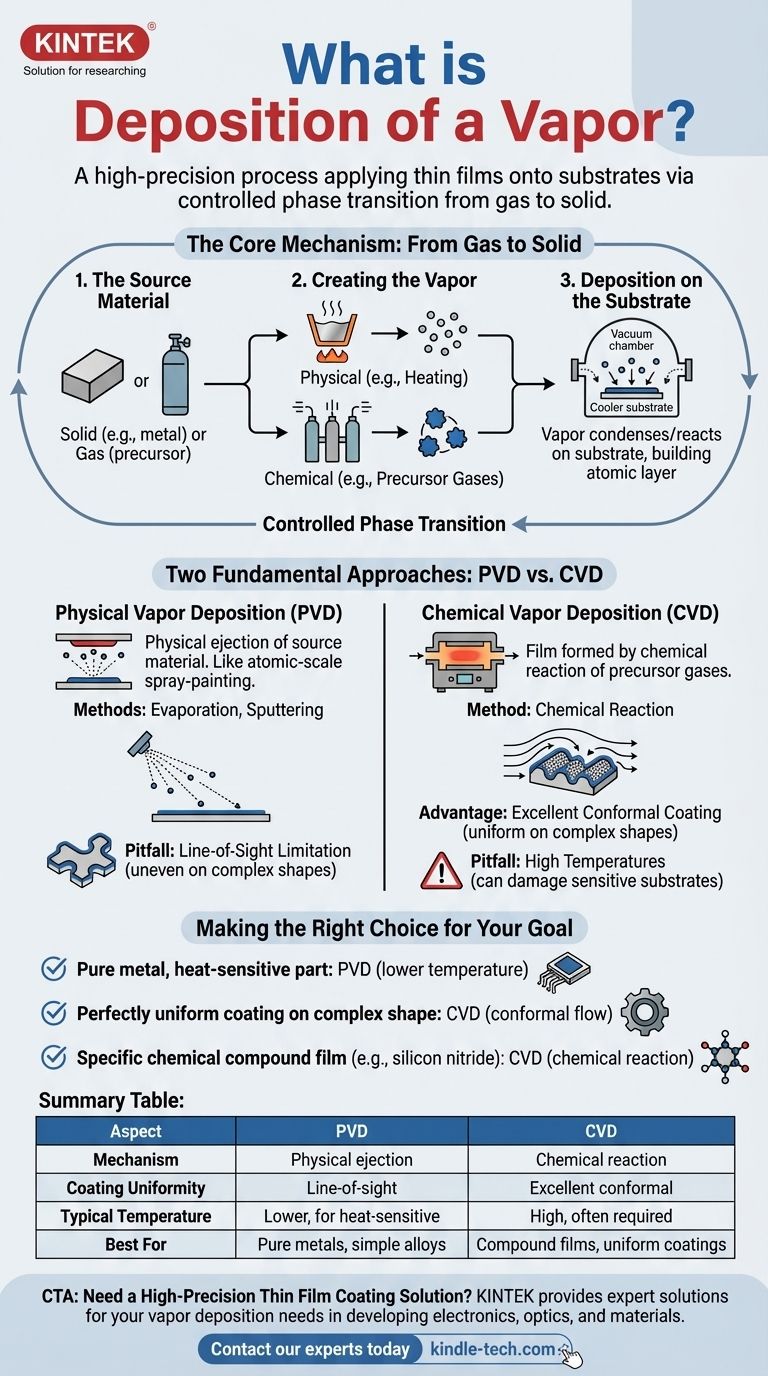

El Mecanismo Central: De Gas a Sólido

Para comprender la deposición de vapor, es mejor desglosarla en sus tres etapas fundamentales. Cada paso se controla meticulosamente para lograr propiedades de película específicas como el grosor, la pureza y la estructura.

El Material Fuente

El proceso comienza con el material que se pretende depositar. Esta "fuente" o "precursor" puede ser un sólido (como un metal) o un gas, dependiendo de la técnica específica que se esté utilizando.

Creación del Vapor

El material fuente debe convertirse en gas. Esto se logra de una de dos maneras principales: física o químicamente.

Un proceso físico, como calentar un metal hasta que se evapore, crea un vapor del propio material. Un proceso químico utiliza gases precursores reactivos que luego formarán el sólido deseado en el sustrato.

Deposición en el Sustrato

Dentro de la cámara de vacío, el material vaporizado viaja y hace contacto con el sustrato más frío. Luego se condensa, pasando directamente de estado gaseoso a sólido, y comienza a formar una película delgada y uniforme en la superficie.

Dos Enfoques Fundamentales: PVD vs. CVD

Aunque el objetivo es el mismo, la deposición de vapor se divide ampliamente en dos familias distintas de técnicas: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

En PVD, el material fuente se expulsa físicamente a la fase de vapor. Piense en ello como un proceso de pintura en aerosol a escala atómica.

El material se vaporiza mediante métodos como la evaporación (calentamiento) o el pulverizado catódico o sputtering (bombardeo de la fuente con iones de alta energía). Luego, el vapor viaja en línea recta para recubrir el sustrato.

Deposición Química de Vapor (CVD)

En CVD, la película no se fabrica a partir del material fuente en sí, sino que es el producto de una reacción química.

Se introducen gases precursores especializados en la cámara. Cuando interactúan con el sustrato calentado, se descomponen y reaccionan, formando una película sólida de un material completamente nuevo (p. ej., nitruro de silicio) en la superficie.

Errores Comunes y Compensaciones

Elegir un método de deposición requiere comprender sus limitaciones inherentes. La técnica "mejor" depende totalmente de los requisitos específicos de la aplicación.

Limitación de Línea de Visión del PVD

Debido a que el vapor en PVD viaja en línea recta, puede tener dificultades para recubrir uniformemente formas tridimensionales complejas. Las áreas que no están en la "línea de visión" directa de la fuente pueden recibir poco o ningún recubrimiento.

El Desafío de la Temperatura en CVD

Los procesos CVD a menudo requieren temperaturas de sustrato muy altas para impulsar las reacciones químicas necesarias. Este calor puede dañar fácilmente sustratos sensibles, como plásticos o ciertos componentes electrónicos.

El Requisito Universal de Vacío

Casi todos los procesos de deposición de vapor deben realizarse en un vacío. Esto evita que el vapor reaccione con el aire y asegura la pureza de la película. Sin embargo, crear y mantener este vacío requiere equipos complejos y costosos.

Tomar la Decisión Correcta para su Objetivo

La decisión entre PVD y CVD depende del material que necesita, la forma de su sustrato y su tolerancia al calor.

- Si su enfoque principal es depositar un metal puro o una aleación simple sobre una pieza sensible al calor: PVD es a menudo la opción superior debido a sus temperaturas de funcionamiento más bajas.

- Si su enfoque principal es crear un recubrimiento perfectamente uniforme (conformado) sobre una forma compleja: CVD se prefiere típicamente porque los gases precursores pueden fluir y reaccionar en todas las superficies.

- Si su enfoque principal es crear una película de compuesto químico específica, como dióxido de silicio o nitruro de titanio: CVD es el método necesario, ya que la película se construye a través de una reacción química.

En última instancia, dominar la deposición de vapor significa verla como una herramienta fundamental para la ingeniería a escala atómica y el diseño de materiales.

Tabla de Resumen:

| Aspecto | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo | Eyección física del material fuente (p. ej., evaporación, pulverizado catódico) | Reacción química de gases precursores en la superficie del sustrato |

| Uniformidad del Recubrimiento | Línea de visión; puede tener dificultades con formas 3D complejas | Excelente recubrimiento conformado en formas complejas |

| Temperatura Típica | Temperaturas más bajas, adecuadas para sustratos sensibles al calor | A menudo se requieren altas temperaturas, puede dañar materiales sensibles |

| Ideal para | Metales puros, aleaciones simples | Películas compuestas (p. ej., nitruro de silicio), recubrimientos uniformes |

¿Necesita una solución de recubrimiento de película delgada de alta precisión para su laboratorio?

Ya sea que esté desarrollando electrónica de próxima generación, óptica avanzada o materiales especializados, elegir el método de deposición correcto es fundamental. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para sus necesidades de deposición de vapor.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestros sistemas PVD o CVD pueden ayudarle a lograr una calidad, pureza y rendimiento de película superiores para su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización en la metalurgia de polvos? Desbloquee piezas complejas con un desperdicio mínimo

- ¿Cómo garantizan los hornos de laboratorio de alta precisión la validez de los experimentos en la simulación nuclear? Estabilidad de ±1 K

- ¿Cuál es la temperatura de soldadura fuerte para el aluminio? Domine la estrecha ventana para uniones fuertes

- ¿Qué papel juega un horno de vacío de alta temperatura en la síntesis de materiales de fase MAX (V1/2Mo1/2)2AlC? (Guía de síntesis)

- ¿Por qué se utiliza la soldadura fuerte al vacío? Logre una integridad superior de las uniones para componentes de misión crítica

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué elementos se utilizan en un horno de vacío? Elegir la fuente de calor adecuada para su proceso

- ¿Por qué es necesario un horno de alta precisión para el tratamiento térmico del acero T91? Garantizar la estabilidad térmica a 1050 °C y 770 °C