La diferencia fundamental radica en cómo y dónde se fabrican. El sinter es un material fusionado, similar al clínker, producido en la planta siderúrgica calentando mineral de hierro fino con otros materiales en una parrilla móvil. Los pellets, en contraste, son pequeñas bolas esféricas endurecidas de concentrado de mineral de alta calidad, fabricadas en el lugar de la mina y luego enviadas.

Aunque tanto el sinter como los pellets son formas de mineral de hierro aglomerado diseñadas para el alto horno, la elección entre ellos es una decisión estratégica que equilibra la flexibilidad de la materia prima, la logística de transporte y el rendimiento deseado del horno.

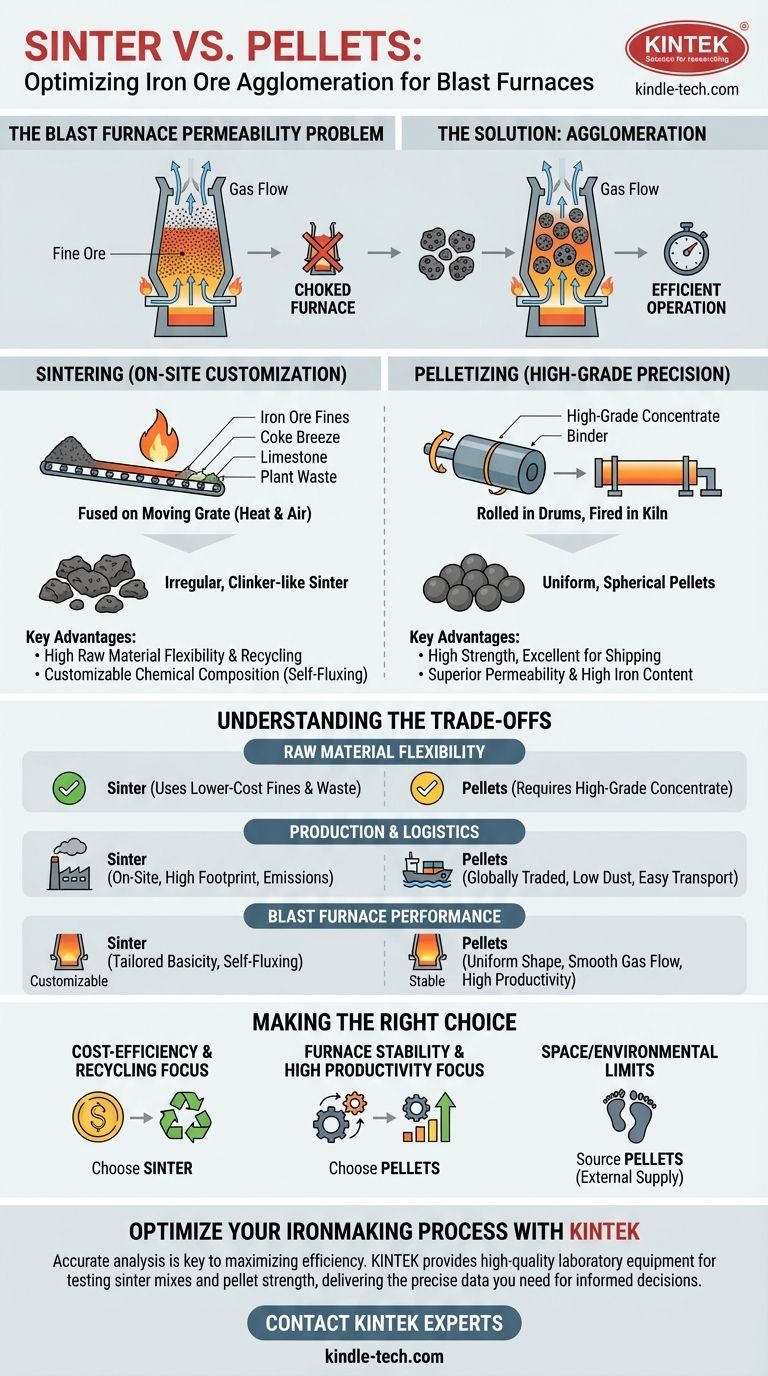

Por qué es necesaria la aglomeración

Un alto horno funciona como un reactor químico gigante que requiere que los gases calientes fluyan hacia arriba a través de una pila de materias primas.

El problema de la permeabilidad del alto horno

El mineral de hierro crudo a menudo se extrae como polvo fino o partículas similares a la arena.

Si se cargaran estas finas directamente en un alto horno, se compactarían fuertemente, bloqueando el flujo de gases reductores. Esto ahogaría el horno, deteniendo el proceso de fabricación de hierro.

La solución: Crear grumos

Tanto la sinterización como la peletización son procesos de aglomeración. Resuelven este problema tomando partículas finas de mineral y uniéndolas en grumos más grandes, fuertes y porosos.

Esto asegura una buena permeabilidad en el alto horno, permitiendo que los gases calientes se muevan libremente y reaccionen eficientemente con el mineral de hierro.

El proceso de sinterización: Personalización in situ

La sinterización es el proceso de aglomeración más utilizado, estrechamente integrado con las operaciones de una planta siderúrgica.

Cómo se fabrica el sinter

Una mezcla de finos de mineral de hierro, cisco de coque (un combustible), caliza (un fundente) y residuos reciclados de la planta (como polvo y cascarilla de laminación) se extiende sobre una parrilla móvil llamada banda de sinterización.

La superficie de este lecho se enciende y se aspira aire a través de él. El cisco de coque en combustión genera un calor intenso que fusiona, pero no derrite, las partículas en una torta porosa, similar al clínker. Esta torta se rompe luego en grumos irregulares más pequeños.

Características clave del sinter

El sinter es irregular en forma y tamaño. Su principal ventaja es que su composición química, particularmente su basicidad (la relación de componentes básicos a ácidos), puede controlarse con precisión añadiendo fundentes como la caliza durante la producción.

Este sinter "autofundente" mejora la eficiencia del alto horno al promover una mejor formación de escoria y reducir la cantidad de coque crudo necesario.

El proceso de peletización: Precisión de alta calidad

La peletización es un proceso más refinado que generalmente se realiza en la ubicación de la mina, centrado en mejorar la calidad del concentrado de mineral de hierro.

Cómo se fabrican los pellets

El mineral de hierro de alta calidad se muele hasta obtener un polvo extremadamente fino, se mezcla con un aglutinante (como arcilla bentonita) y se enrolla en pequeñas esferas uniformes en grandes tambores giratorios.

Estas "bolas verdes" se cuecen luego a temperaturas muy altas (alrededor de 1300 °C) en un horno. Este proceso endurece los pellets, dándoles una excelente resistencia mecánica para su manipulación y transporte.

Características clave de los pellets

Los pellets son uniformes, esféricos y tienen un alto contenido de hierro. Su tamaño y forma consistentes proporcionan una carga altamente predecible y permeable en el alto horno, lo que conduce a una operación muy estable y eficiente.

Su alta resistencia también significa que producen muy poco polvo durante el envío y la manipulación, una ventaja logística significativa.

Comprendiendo las compensaciones

Ningún proceso es universalmente superior; la elección correcta depende de la economía, la logística y la estrategia operativa.

Flexibilidad de la materia prima

El sinter es el claro ganador aquí. Su principal ventaja económica es la capacidad de utilizar una amplia variedad de finos de mineral de hierro de menor costo y menor calidad. Fundamentalmente, también es una forma efectiva de reciclar productos de desecho que contienen hierro generados dentro de la planta siderúrgica.

Los pellets requieren concentrados de mineral de hierro de mayor calidad para ser efectivos. El proceso es menos tolerante a las impurezas.

Producción y logística

Las plantas de sinterización se construyen in situ en la acería. Esto requiere una inversión de capital significativa y una gran huella física. También son una fuente importante de emisiones in situ (polvo, SOx, NOx) que requieren amplios controles ambientales.

Los pellets se producen en la mina y son una mercancía comercializada globalmente. Su resistencia y forma uniforme los hacen ideales para el envío a larga distancia por mar o ferrocarril con una degradación mínima. Esto permite a las plantas siderúrgicas obtener mineral de alta calidad de cualquier parte del mundo sin invertir en su propia instalación de aglomeración.

Rendimiento del alto horno

Los pellets generalmente proporcionan una permeabilidad superior debido a su forma uniforme y esférica. Esto conduce a un flujo de gas más suave, menor consumo de combustible y mayor productividad.

El sinter, aunque menos uniforme, puede adaptarse a las necesidades específicas de un horno. La inclusión de fundentes para crear sinter autofundente proporciona importantes ventajas metalúrgicas que pueden mejorar la eficiencia del propio proceso de fundición.

Tomando la decisión correcta para su operación

La decisión de usar sinter, pellets o una mezcla de ambos es un elemento central de la filosofía operativa de una planta siderúrgica.

- Si su enfoque principal es la rentabilidad y el reciclaje: El sinter suele ser la opción preferida, ya que permite el uso de finos de mineral de hierro más baratos y materiales de desecho de la planta.

- Si su enfoque principal es la estabilidad del horno y la alta productividad: Los pellets son ideales debido a su tamaño uniforme, alto contenido de hierro y excelente resistencia mecánica, lo que garantiza un funcionamiento predecible y eficiente del horno.

- Si su operación carece de espacio o enfrenta límites ambientales estrictos en el sitio: La adquisición de pellets de alta calidad de proveedores externos es una estrategia más viable que construir y operar una planta de sinterización.

En última instancia, comprender las propiedades distintivas del sinter y los pellets es clave para optimizar toda la cadena de valor de la fabricación de hierro, desde la mina hasta el alto horno.

Tabla resumen:

| Característica | Sinter | Pellets |

|---|---|---|

| Lugar de producción | Planta siderúrgica | Mina |

| Forma y uniformidad | Irregular, tipo clínker | Bolas uniformes, esféricas |

| Flexibilidad de la materia prima | Alta (puede usar finos y residuos de planta) | Baja (requiere concentrado de alta calidad) |

| Ventaja clave | Personalización in situ, reciclaje | Alta resistencia, excelente para el transporte |

| Función en el alto horno | Basicidad personalizable, autofundente | Permeabilidad superior, operación estable |

Optimice su proceso de fabricación de hierro con KINTEK

Elegir el aglomerado correcto —sinter o pellets— es crucial para maximizar la eficiencia y rentabilidad de su alto horno. La decisión afecta todo, desde los costos de materia prima y la logística hasta la estabilidad del horno y el cumplimiento ambiental.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para ayudarle a analizar y optimizar sus procesos de aglomeración. Ya sea que esté desarrollando mezclas de sinter o probando la resistencia de los pellets, nuestras herramientas confiables le brindan los datos precisos que necesita para tomar decisiones informadas.

¿Listo para mejorar su operación? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden apoyar sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Prensa de pastillas KBR 2t

La gente también pregunta

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados