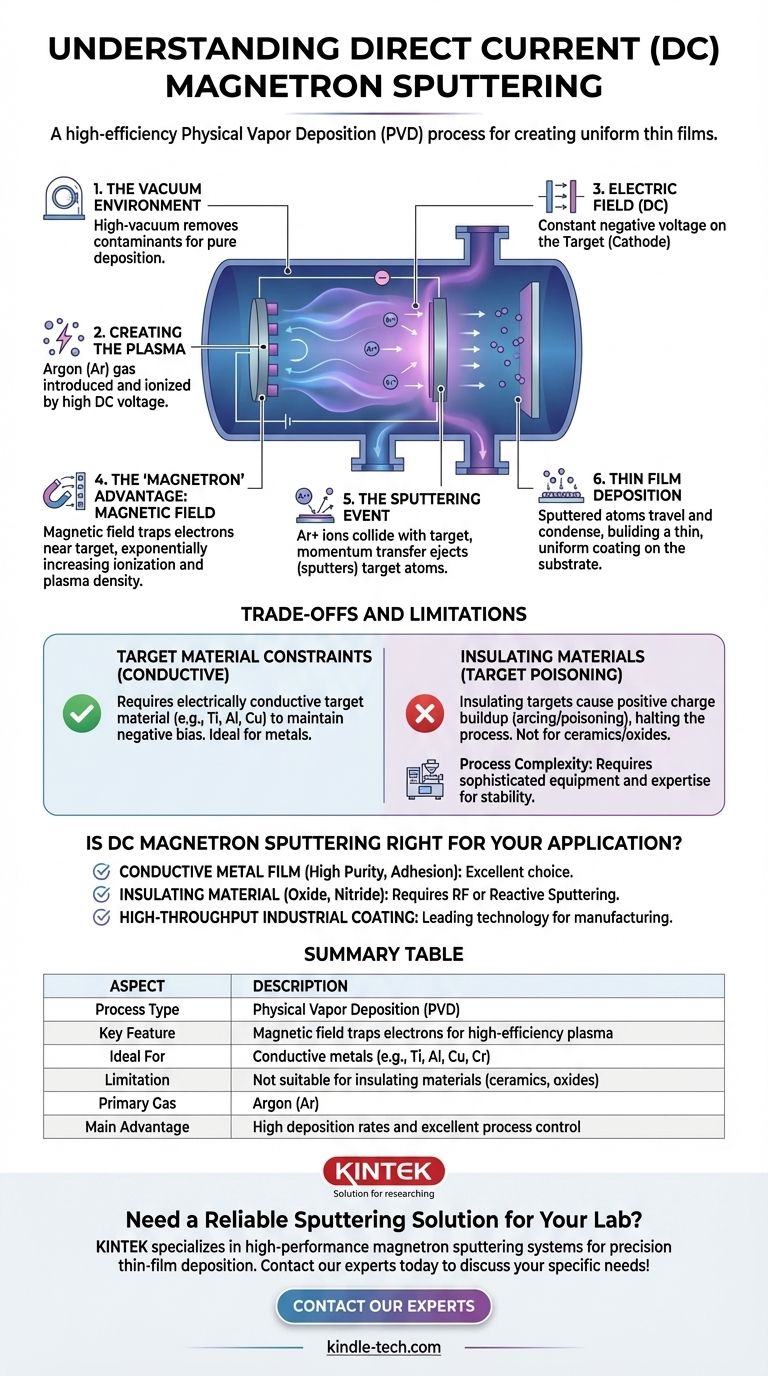

La pulverización catódica por magnetrón de corriente continua (CC) es un proceso de deposición física de vapor (PVD) utilizado para crear películas delgadas uniformes y de alta calidad. Funciona generando un plasma en el vacío y utilizando una combinación de un campo eléctrico estático y un campo magnético para bombardear un material fuente (el "blanco") con iones. Este bombardeo desprende átomos del blanco, que luego viajan y se condensan sobre un sustrato para formar el recubrimiento deseado.

La característica definitoria de la pulverización catódica por magnetrón es el uso de un campo magnético para atrapar electrones cerca del material blanco. Esta adición aparentemente simple aumenta drásticamente la eficiencia del plasma, lo que lleva a tasas de deposición significativamente más altas y un mejor control del proceso en comparación con las técnicas básicas de pulverización catódica.

Deconstruyendo el Proceso de Pulverización Catódica

Para comprender la pulverización catódica por magnetrón de CC, es mejor desglosarla en sus etapas fundamentales. Cada paso juega un papel crítico en la calidad final de la película delgada.

El Entorno de Vacío

Todo el proceso tiene lugar dentro de una cámara sellada de alto vacío. La eliminación del aire y otros gases es esencial para evitar la contaminación de la película y permitir que los átomos pulverizados viajen libremente del blanco al sustrato.

Creación del Plasma

Una vez que se logra el vacío, se introduce una pequeña cantidad de un gas inerte —más comúnmente argón (Ar)— en la cámara a baja presión. Luego se aplica un alto voltaje de CC entre dos electrodos: el cátodo (que es el blanco) y el ánodo. Este alto voltaje ioniza el gas argón, despojando electrones de los átomos de argón y creando una mezcla de iones de argón positivos (Ar+) y electrones libres. Este gas ionizado es el plasma, a menudo visible como un brillo característico.

El Papel del Campo Eléctrico (CC)

El aspecto de "corriente continua" significa que se aplica un voltaje negativo constante al material blanco (el cátodo). Los iones de argón cargados positivamente en el plasma son acelerados naturalmente por este campo eléctrico y atraídos agresivamente hacia el blanco cargado negativamente.

La Ventaja del 'Magnetrón': El Campo Magnético

Esta es la innovación clave. Un campo magnético fuerte y permanente se posiciona detrás del blanco. Este campo magnético no afecta directamente a los iones de argón pesados, pero tiene un efecto profundo sobre los electrones ligeros y cargados negativamente.

El campo atrapa estos electrones en una trayectoria cicloidal cerca de la cara del blanco. Al forzarlos a viajar una trayectoria mucho más larga en lugar de escapar, la probabilidad de que colisionen e ionicen átomos de argón neutros aumenta exponencialmente. Esto crea un plasma mucho más denso e intenso precisamente donde se necesita, justo en frente del blanco.

El Evento de Pulverización Catódica

La densa nube de iones de argón positivos, acelerados por el campo eléctrico, colisiona con la superficie del blanco con una energía significativa. Cada colisión actúa como un golpe microscópico de bola de billar, transfiriendo momento y eyectando, o "pulverizando," átomos del material blanco.

Deposición de Películas Delgadas

Estos átomos neutros recién liberados del material blanco viajan en línea recta a través del entorno de baja presión. Cuando encuentran el sustrato (el objeto que se está recubriendo), se condensan en su superficie, construyendo gradualmente una película delgada y uniforme.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la pulverización catódica por magnetrón de CC no es una solución universal. Su mecanismo central impone restricciones específicas que son críticas de entender.

Restricciones del Material Blanco

La limitación principal del método de CC es que el material blanco debe ser eléctricamente conductor. Se debe mantener una carga negativa constante en el blanco para atraer los iones positivos.

Si se intenta pulverizar un material aislante o dieléctrico (como una cerámica o un óxido), la carga positiva de los iones que llegan se acumula rápidamente en la superficie del blanco. Este efecto, conocido como envenenamiento del blanco o formación de arcos, neutraliza el sesgo negativo y detiene eficazmente el proceso de pulverización.

Complejidad del Proceso

Los sistemas de pulverización catódica por magnetrón son equipos sofisticados. Requieren bombas de alto vacío, controladores de flujo de gas precisos, fuentes de alimentación de CC de alto voltaje y conjuntos magnéticos cuidadosamente diseñados. Lograr un proceso estable y repetible requiere una experiencia y un control significativos.

¿Es la Pulverización Catódica por Magnetrón de CC Adecuada para Su Aplicación?

La decisión de utilizar esta técnica depende enteramente de sus requisitos de material y objetivos de producción.

- Si su objetivo principal es depositar una película metálica conductora con alta pureza y buena adhesión: la pulverización catódica por magnetrón de CC es una opción estándar de la industria, eficiente y altamente confiable para materiales como titanio, aluminio, cobre o cromo.

- Si su objetivo principal es depositar un material aislante como un óxido o nitruro: deberá buscar más allá de la pulverización catódica de CC y considerar técnicas como la pulverización catódica por RF (Radiofrecuencia) o la pulverización reactiva, que están diseñadas para superar el problema de la acumulación de carga.

- Si su objetivo principal es el recubrimiento industrial de alto rendimiento: las altas tasas de deposición y la escalabilidad de la pulverización catódica por magnetrón la convierten en una tecnología líder para aplicaciones de fabricación, como el recubrimiento de vidrio arquitectónico o la producción de microelectrónica.

Comprender los principios de cómo el campo magnético mejora el plasma es clave para aprovechar eficazmente esta potente tecnología de deposición de películas delgadas.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Característica Clave | El campo magnético atrapa electrones para un plasma de alta eficiencia |

| Ideal Para | Metales conductores (ej., Ti, Al, Cu, Cr) |

| Limitación | No apto para materiales aislantes (cerámicas, óxidos) |

| Gas Primario Usado | Argón (Ar) |

| Ventaja Principal | Altas tasas de deposición y excelente control del proceso |

¿Necesita una solución de pulverización catódica fiable para su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica por magnetrón diseñados para la deposición de películas delgadas de precisión. Ya sea que trabaje con metales conductores o explore materiales avanzados, nuestra experiencia garantiza que obtenga el equipo adecuado para resultados superiores. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y descubra cómo KINTEK puede mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura