En esencia, un revestimiento de horno es un escudo protector. Es una capa de material resistente al calor que realiza tres funciones esenciales: contener los materiales que se están procesando, proteger la estructura del horno de daños y aislar el sistema para mantener altas temperaturas de manera eficiente y segura. Sin él, un horno de alta temperatura no podría funcionar.

El revestimiento del horno es la barrera crítica y sacrificable que permite que un horno funcione. Está diseñado intencionalmente para soportar condiciones extremas (calor, ataque químico y erosión física) para que la estructura del horno, mucho más costosa y compleja, no tenga que hacerlo.

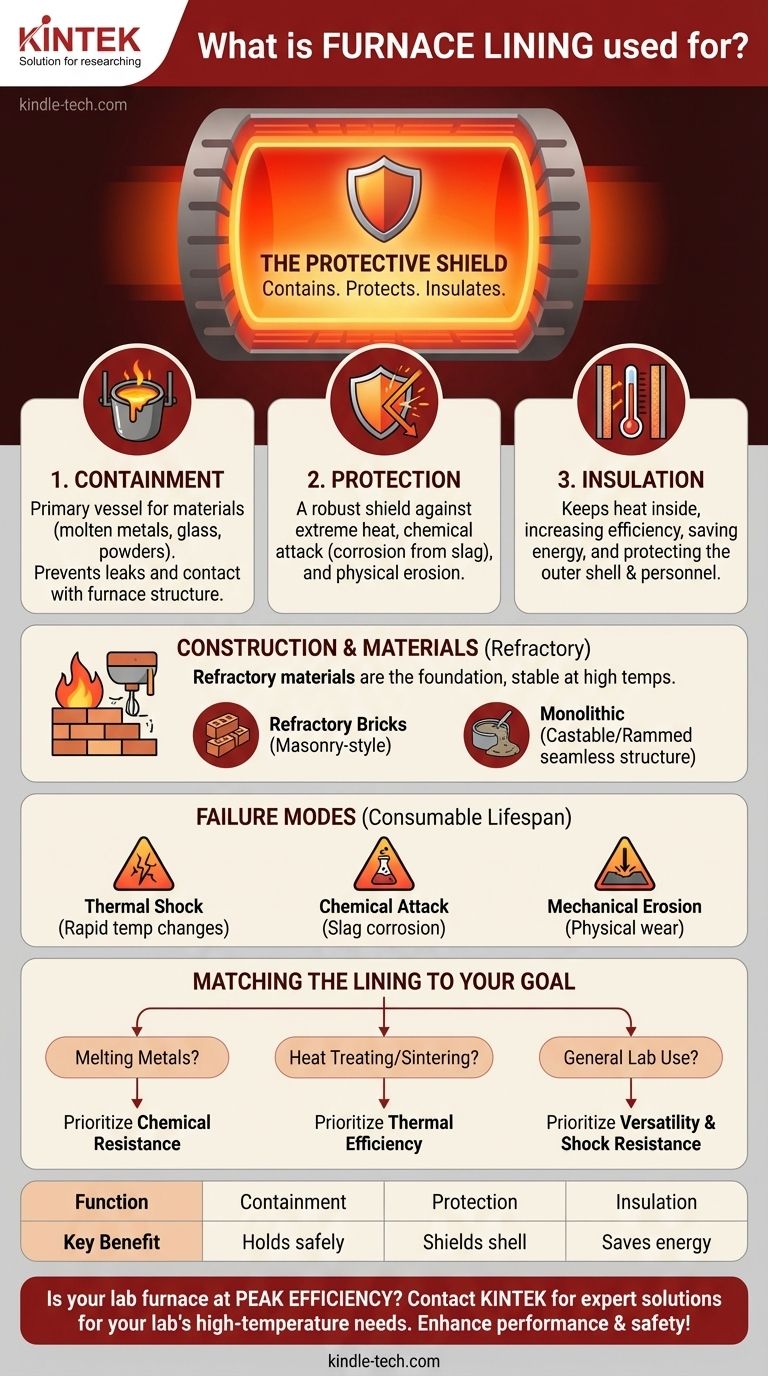

Las funciones principales de un revestimiento de horno

El revestimiento de un horno no es simplemente una capa pasiva; es un componente activo del sistema responsable de la contención, la protección y la gestión térmica. Su rendimiento determina la eficiencia, la seguridad y la vida útil operativa del horno.

Contención de los materiales del proceso

El trabajo más fundamental del revestimiento es actuar como el recipiente primario. Contiene directamente los materiales que se calientan, que pueden variar desde metales fundidos y vidrio hasta polvos y cerámicas sólidas.

Esta función evita que el material procesado se filtre o entre en contacto con componentes estructurales o eléctricos sensibles, como la bobina de cobre de un horno de inducción.

Protección contra condiciones extremas

Los hornos funcionan a temperaturas que pueden fundir fácilmente sus propias carcasas de acero. El revestimiento sirve como un escudo robusto contra varias formas de ataque.

Proporciona protección térmica al resistir el calor extremo y los cambios rápidos de temperatura. También ofrece protección química, resistiendo la corrosión de subproductos como la escoria fundida, y protección física contra la erosión causada por el movimiento de materiales dentro del horno.

Aislamiento térmico y eficiencia

La capacidad de un revestimiento para mantener el calor contenido dentro del horno es crucial para el rendimiento. Este aislamiento garantiza que la energía se utilice para calentar el material y no se pierda en el entorno circundante.

Un aislamiento eficaz reduce los costos de energía, permite un control de temperatura más preciso y protege el cuerpo exterior del horno y al personal cercano del calor extremo.

Cómo se construyen los revestimientos de horno

El término "revestimiento" puede referirse a varias formas y materiales diferentes, cada uno elegido en función de la aplicación y el diseño específicos del horno. El material utilizado es siempre un refractario, lo que significa que es física y químicamente estable a altas temperaturas.

El papel de los materiales refractarios

Los materiales refractarios son la base de cualquier revestimiento. Pueden ser formas preformadas como ladrillos refractarios, que se unen con mortero en una construcción tipo mampostería.

También pueden ser monolíticos, lo que significa que se instalan como una única estructura sin juntas. Esto se logra utilizando cementos moldeables, mezclas de apisonamiento plásticas o polvos secos que se compactan y sinterizan en su lugar.

Métodos de instalación comunes

El método de instalación de un revestimiento depende del tamaño y tipo del horno.

- Mampostería: La construcción ladrillo por ladrillo es común en hornos grandes que operan continuamente.

- Formación dentro del horno: Los materiales monolíticos a menudo se empaquetan o apisonan directamente dentro de la carcasa del horno, ya sea manualmente o con maquinaria.

- Moldeado fuera del horno: Para algunos hornos más pequeños, el revestimiento se puede formar en un molde, precalentarse para darle resistencia e insertarse luego en el horno.

Comprender las compensaciones: por qué fallan los revestimientos

El revestimiento de un horno es un componente consumible con una vida útil limitada. Comprender sus modos de fallo es fundamental para un funcionamiento seguro y eficiente del horno, ya que el fallo del revestimiento puede ser catastrófico.

Choque térmico

Los cambios rápidos de temperatura son un enemigo principal de los revestimientos refractarios. Calentar o enfriar demasiado rápido puede provocar la formación de grietas, lo que compromete la integridad estructural y la función protectora del revestimiento.

Ataque químico

Los materiales que se procesan, especialmente en metalurgia, pueden crear subproductos agresivos como la escoria. Esta escoria puede reaccionar químicamente con el material refractario, corroiéndolo y "desgastando" el revestimiento con el tiempo.

Erosión mecánica

El movimiento físico del metal fundido, la carga de material nuevo o incluso el flujo de gases calientes pueden desgastar físicamente la superficie del revestimiento. Esta erosión adelgaza lentamente la capa protectora, lo que finalmente requiere reparación o reemplazo.

Adaptar el revestimiento a su objetivo

El revestimiento correcto depende completamente del propósito del horno. La elección del material y el método de construcción implica equilibrar la durabilidad, el costo y el rendimiento térmico para el proceso industrial específico.

- Si su enfoque principal es la fusión de metales: Necesita un revestimiento con una resistencia superior al ataque químico de la escoria y una excelente contención de líquidos a alta temperatura.

- Si su enfoque principal es el tratamiento térmico o la sinterización de cerámicas: Necesita un revestimiento que garantice la eficiencia térmica, proporcione un calor uniforme y evite cualquier contaminación química de las piezas terminadas.

- Si su enfoque principal es el uso general de laboratorio: Necesita un revestimiento versátil que pueda soportar el choque térmico de los ciclos frecuentes de calentamiento y enfriamiento en diferentes experimentos.

En última instancia, el revestimiento del horno no es solo un accesorio; es el componente esencial que hace que los procesos industriales de alta temperatura sean posibles y seguros.

Tabla de resumen:

| Función | Beneficio clave |

|---|---|

| Contención | Mantiene los materiales del proceso seguros dentro del horno. |

| Protección | Protege la carcasa del horno del calor, los productos químicos y la erosión. |

| Aislamiento | Mantiene altas temperaturas de manera eficiente, ahorrando energía. |

¿Su horno de laboratorio está funcionando con la máxima eficiencia y seguridad? El revestimiento correcto del horno es fundamental para proteger su equipo y garantizar resultados consistentes. KINTEK se especializa en equipos y consumibles de laboratorio, y ofrece soluciones expertas para las necesidades de alta temperatura de su laboratorio. Permita que nuestros especialistas le ayuden a seleccionar el material de revestimiento ideal para su aplicación específica, desde la fusión de metales hasta la sinterización de cerámica. ¡Contáctenos hoy para una consulta y mejore el rendimiento y la seguridad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué afecta el rango de fusión? Comprenda el papel crítico de la pureza y la estructura

- ¿Cuáles son los cuatro pasos del proceso de tratamiento térmico? Domine las 3 etapas centrales para obtener resultados superiores

- ¿Cómo se calibra un horno mufla? Logre un control de temperatura preciso para su laboratorio

- ¿Cuál es la temperatura máxima de un horno de mufla? Encuentre el calor adecuado para su aplicación

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión