En esencia, la soldadura en horno es un proceso de fabricación de gran volumen utilizado para soldar componentes electrónicos a una placa de circuito impreso (PCB) calentando todo el ensamblaje en un horno con ambiente controlado. Este método, más conocido como soldadura por reflujo, utiliza pasta de soldadura aplicada con precisión que se funde durante el ciclo de calentamiento, creando miles de conexiones eléctricas fiables simultáneamente.

El propósito central de la soldadura en horno no es solo unir componentes, sino hacerlo con una consistencia y calidad excepcionales a una escala masiva. Cambia la velocidad de una sola unión por la eficiencia de perfeccionar un lote completo de ensamblajes complejos a la vez.

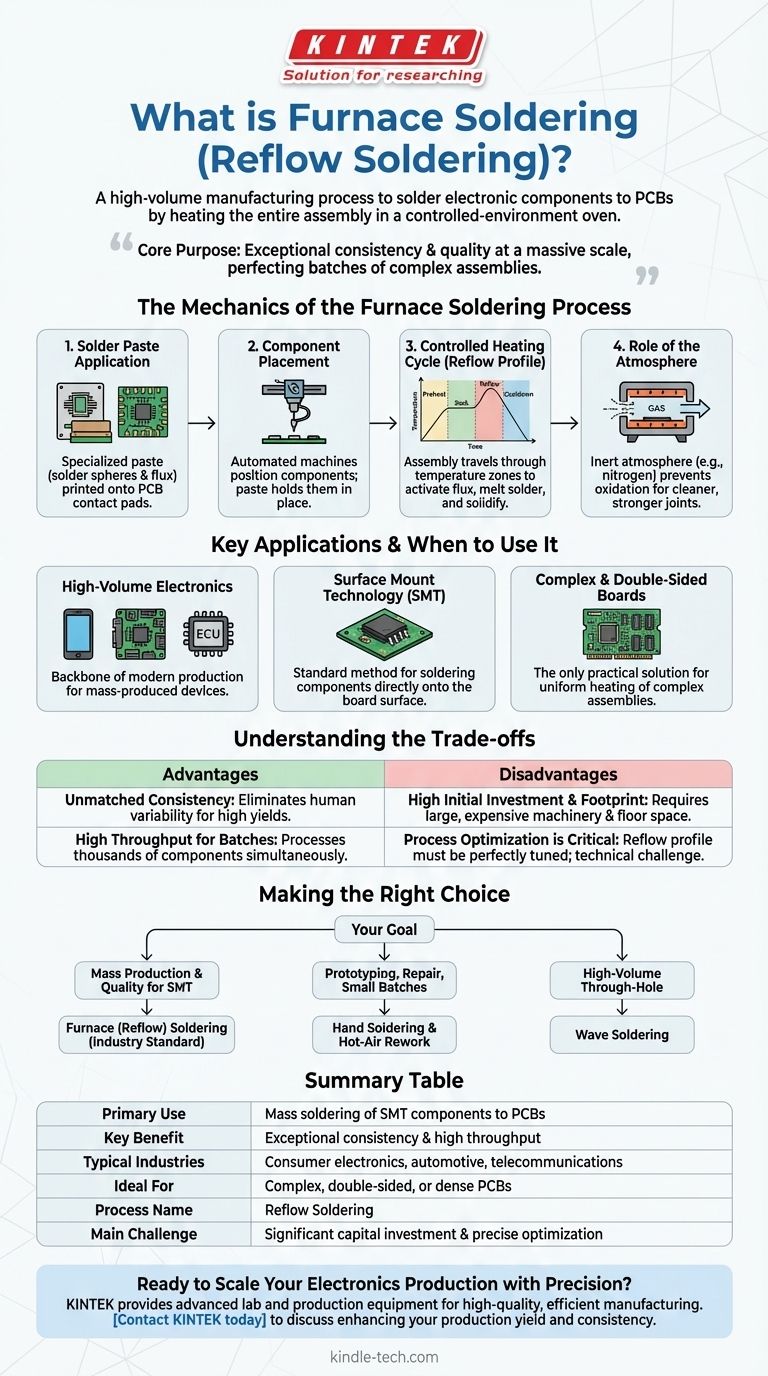

La mecánica del proceso de soldadura en horno

La soldadura en horno es un proceso de múltiples etapas donde la precisión en cada paso es fundamental para el resultado final. El horno en sí es simplemente la herramienta para la etapa más crucial: el ciclo de calentamiento controlado.

Paso 1: Aplicación de la pasta de soldadura

Antes de que se produzca cualquier calentamiento, se imprime una pasta de soldadura especializada —una mezcla de esferas de soldadura microscópicas y fundente— sobre las almohadillas de contacto de la placa de circuito. Esto se realiza típicamente con una plantilla, asegurando que se deposite una cantidad precisa de pasta exactamente donde se necesita.

Paso 2: Colocación de componentes

Máquinas automatizadas de "recoger y colocar" (pick-and-place) posicionan entonces los componentes electrónicos en la placa. La naturaleza pegajosa de la pasta de soldadura es suficiente para mantener los componentes en su lugar mientras la placa se transfiere al horno.

Paso 3: El ciclo de calentamiento controlado (Perfil de reflujo)

Este es el corazón del proceso. El ensamblaje se mueve a través del horno en una cinta transportadora, pasando por varias zonas con diferentes temperaturas. Esta curva de temperatura cuidadosamente gestionada se denomina perfil de reflujo.

- Precalentamiento: Eleva suavemente la temperatura de la placa para activar el fundente y prevenir el choque térmico.

- Remojo (o remojo térmico): Permite que todo el ensamblaje, incluidos los componentes grandes y pequeños, alcance una temperatura uniforme.

- Reflujo: La temperatura aumenta rápidamente por encima del punto de fusión de la soldadura. Las esferas de soldadura se vuelven líquidas, "refluyendo" para formar enlaces metalúrgicos.

- Enfriamiento: El ensamblaje se enfría de manera controlada para solidificar las uniones de soldadura sin crear defectos.

Paso 4: El papel de la atmósfera

Muchos hornos de soldadura industriales utilizan una atmósfera inerte controlada, típicamente introduciendo gas nitrógeno. Esto desplaza el oxígeno, previniendo la oxidación de los componentes y la soldadura durante la etapa de reflujo a alta temperatura, lo que resulta en uniones de soldadura más limpias, fuertes y fiables.

Aplicaciones clave y cuándo utilizarlo

Aunque el término "horno" tiene aplicaciones amplias en la ciencia de los materiales, su uso en soldadura es muy específico de la industria electrónica.

Fabricación de electrónica de gran volumen

La soldadura en horno es la columna vertebral de la producción electrónica moderna. Se utiliza para casi todos los dispositivos producidos en masa, incluidas placas base, teléfonos inteligentes, tarjetas gráficas y unidades de control automotriz.

Tecnología de montaje superficial (SMT)

Este proceso es el método estándar y más eficaz para soldar Dispositivos de Montaje Superficial (SMD). Estos componentes carecen de los largos terminales de las piezas más antiguas de "orificio pasante" y están diseñados para montarse directamente en la superficie de una PCB, lo que hace que el reflujo en horno sea un ajuste perfecto.

Placas complejas y de doble cara

Para placas con una alta densidad de componentes o piezas montadas en ambos lados, la soldadura en horno es la única solución práctica. Calienta uniformemente todo el ensamblaje, algo que es imposible de lograr de manera fiable con métodos manuales como la soldadura manual.

Comprender las compensaciones

Elegir la soldadura en horno implica sopesar sus ventajas distintivas frente a sus importantes requisitos operativos.

Ventaja: Consistencia inigualable

Al calentar toda la placa con un perfil de reflujo desarrollado científicamente, la soldadura en horno elimina la variabilidad humana de la soldadura manual. Esto da como resultado rendimientos extremadamente altos y una calidad constante en millones de uniones.

Ventaja: Alto rendimiento para lotes

Aunque un solo ciclo de reflujo puede tardar varios minutos, el horno procesa cientos o miles de componentes en cada placa simultáneamente. Cuando se ejecuta continuamente, su rendimiento para la producción en masa es inmenso.

Desventaja: Alta inversión inicial y espacio físico

Los hornos de reflujo son maquinaria industrial grande, compleja y costosa. Requieren un espacio significativo en la planta de fabricación y una inversión de capital sustancial, lo que los hace inadecuados para aficionados o prototipado a pequeña escala.

Desventaja: La optimización del proceso es crítica

Desarrollar el perfil de reflujo correcto es un desafío técnico. El perfil debe ajustarse perfectamente a la masa específica de la PCB, los componentes utilizados y el tipo de pasta de soldadura. Un perfil incorrecto puede destruir un lote completo de ensamblajes costosos.

Tomar la decisión correcta para su objetivo

La selección de un método de soldadura depende totalmente de la escala, complejidad y presupuesto de su proyecto.

- Si su enfoque principal es la producción en masa y la calidad para SMT: La soldadura en horno (por reflujo) es el estándar industrial innegociable.

- Si su enfoque principal es el prototipado, la reparación o lotes pequeños: La soldadura manual y las estaciones de retrabajo con aire caliente son mucho más prácticas y rentables.

- Si su enfoque principal es soldar componentes de orificio pasante en gran volumen: La soldadura por ola, un proceso diferente en el que la placa pasa sobre una ola de soldadura fundida, es a menudo la opción más especializada y eficiente.

En última instancia, comprender los principios de la soldadura en horno le permite seleccionar el proceso de fabricación adecuado en función de la escala, la calidad y el coste.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Uso principal | Soldadura en masa de componentes de Tecnología de Montaje Superficial (SMT) a PCB |

| Beneficio clave | Consistencia excepcional y alto rendimiento para el procesamiento por lotes |

| Industrias típicas | Electrónica de consumo, automoción, telecomunicaciones |

| Ideal para | Producción de gran volumen de PCB complejas, de doble cara o densas |

| Nombre del proceso | Soldadura por Reflujo |

| Desafío principal | Requiere una inversión de capital significativa y una optimización precisa del proceso |

¿Listo para escalar su producción de electrónica con precisión?

La soldadura en horno es la piedra angular de la fabricación de productos electrónicos fiable y de gran volumen. KINTEK se especializa en proporcionar el equipo de laboratorio y producción avanzado necesario para lograr este nivel de calidad y eficiencia. Ya sea que esté escalando su línea de ensamblaje u optimizando su proceso de reflujo, nuestra experiencia en equipos de laboratorio y consumibles está diseñada para satisfacer las rigurosas demandas de la fabricación electrónica moderna.

Permítanos ayudarle a garantizar que cada unión de soldadura sea perfecta. Contacte con KINTEK hoy mismo para analizar cómo nuestras soluciones pueden mejorar el rendimiento y la consistencia de su producción.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Cuáles son las desventajas de un incinerador de horno rotatorio? Altos costos y complejidades operativas