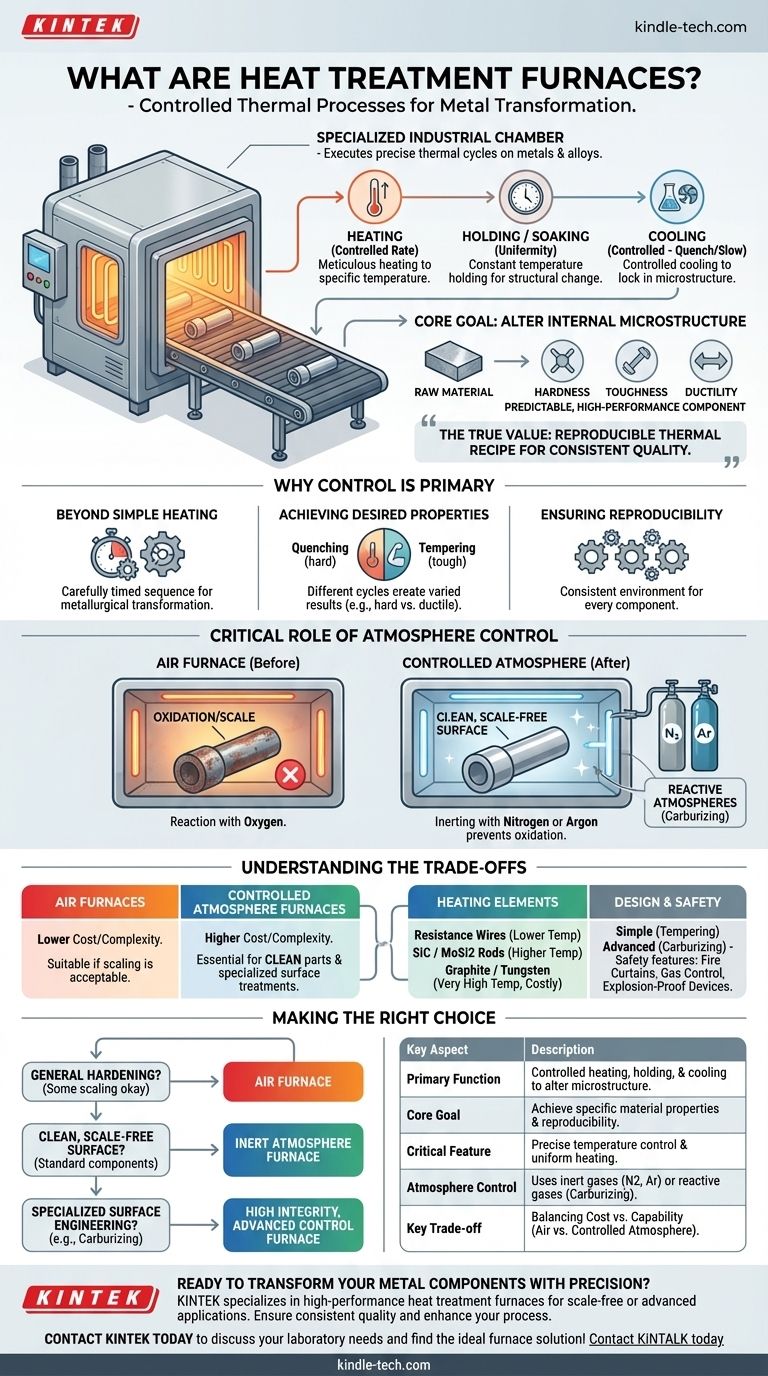

En esencia, un horno de tratamiento térmico es una cámara industrial especializada de alta temperatura diseñada para ejecutar procesos térmicos precisos en metales y aleaciones. Su función no es simplemente calentar el metal, sino controlar meticulosamente todo el ciclo de calentamiento, mantenimiento a una temperatura específica y enfriamiento. Este proceso controlado altera la microestructura interna del material para lograr propiedades deseadas como dureza, tenacidad o ductilidad.

El verdadero valor de un horno de tratamiento térmico radica en su capacidad para ofrecer una receta térmica reproducible. Transforma una materia prima en un componente predecible y de alto rendimiento al garantizar que cada pieza reciba exactamente el mismo tratamiento, garantizando una calidad y un rendimiento consistentes.

Por qué el control es el objetivo principal

El término "horno" puede ser engañoso, ya que sugiere calor simple y de fuerza bruta. En el tratamiento térmico, la precisión lo es todo. El horno es un instrumento para controlar una transformación metalúrgica.

Más allá del calentamiento simple

Un proceso de tratamiento térmico es una secuencia cuidadosamente cronometrada. Implica una velocidad de calentamiento rápida o lenta hasta una temperatura específica, un período de "soak" (mantenimiento) donde la temperatura se mantiene constante para asegurar la uniformidad, y una fase de enfriamiento controlada (temple o enfriamiento lento) que fija la nueva microestructura.

Lograr las propiedades deseadas

Diferentes ciclos térmicos producen resultados muy diferentes. Por ejemplo, un enfriamiento rápido (temple) puede hacer que el acero sea extremadamente duro, mientras que un tratamiento posterior a menor temperatura (revenido) reduce la fragilidad y añade tenacidad. Otros procesos como la cementación añaden carbono a la superficie de una pieza para crear una capa exterior dura y resistente al desgaste.

Garantizar la reproducibilidad

En la fabricación, la consistencia es primordial. Un horno de tratamiento térmico proporciona el entorno controlado necesario para asegurar que el milésimo componente tenga exactamente las mismas propiedades que el primero. Esto se logra mediante una distribución uniforme de la temperatura y una automatización precisa del ciclo.

El papel crítico del control de atmósfera

Cuando los metales se calientan a altas temperaturas, reaccionan fácilmente con el oxígeno del aire, un proceso llamado oxidación. Esto forma una capa de cascarilla en la superficie, lo que puede dañar el acabado y las dimensiones del componente.

Prevención de la oxidación y la contaminación

Para prevenir esto, muchos hornos de tratamiento térmico operan con una atmósfera controlada. El aire dentro del horno se reemplaza con un gas o mezcla de gases específicos que no reaccionarán con el metal caliente.

Uso de atmósferas inertes

El método más común es la inertesización, que implica purgar el horno con un gas no reactivo como nitrógeno o argón. Esta capa de gas inerte protege el componente del oxígeno y el vapor de agua, asegurando una superficie limpia y sin cascarilla al finalizar.

Habilitación de procesos específicos

Algunos procesos avanzados requieren una atmósfera reactiva. En la cementación, por ejemplo, la atmósfera se enriquece intencionalmente con carbono, que se difunde en la superficie del acero. Esto requiere hornos con una integridad de sellado excepcionalmente alta para mantener la composición de gas precisa.

Comprender las compensaciones

Elegir o especificar un horno de tratamiento térmico implica equilibrar la capacidad, la complejidad y el costo. No existe un único horno "mejor"; la elección correcta depende completamente de la aplicación.

Hornos de atmósfera versus hornos de aire

Un horno simple que calienta en aire normal es menos complejo y más barato de construir y operar. Sin embargo, solo es adecuado para procesos donde la oxidación superficial es aceptable o se puede eliminar posteriormente. Los hornos de atmósfera controlada son más caros y complejos, pero son esenciales para producir piezas limpias o realizar tratamientos superficiales especializados.

Selección del elemento calefactor

La elección del elemento calefactor determina la temperatura máxima de funcionamiento y el costo del horno.

- Los alambres de resistencia son comunes para temperaturas más bajas.

- Las varillas de carburo de silicio o silicio molibdeno se utilizan para aplicaciones de mayor temperatura.

- Los elementos de grafito o tungsteno son necesarios para hornos de temperatura muy alta o de vacío, pero tienen un costo significativamente mayor y requisitos atmosféricos específicos.

Diseño y características de seguridad

Un horno para un proceso simple de revenido tendrá requisitos diferentes a uno para cementación. Este último requiere ladrillos aislantes anticementación, paneles de control de gas avanzados y características de seguridad como cortinas cortafuegos y dispositivos a prueba de explosiones para gestionar de forma segura los gases atmosféricos inflamables.

Tomar la decisión correcta para su objetivo

El horno debe coincidir con el objetivo metalúrgico. El proceso dicta la herramienta.

- Si su enfoque principal es el endurecimiento de propósito general o la liberación de tensiones donde algo de formación de cascarilla es aceptable: Un horno de aire más simple y rentable puede ser suficiente para la tarea.

- Si su enfoque principal es producir una superficie limpia y libre de cascarilla en componentes estándar: Un horno con un sistema de inertesización confiable con nitrógeno o argón es la elección correcta.

- Si su enfoque principal es realizar ingeniería superficial especializada como la cementación: Un horno con alta integridad de sellado, controles de atmósfera avanzados y sistemas de seguridad integrales es innegociable.

En última instancia, comprender las capacidades del horno es clave para transformar una simple pieza de metal en un componente diseñado con precisión.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Calentamiento, mantenimiento y enfriamiento controlados de metales para alterar la microestructura. |

| Objetivo principal | Lograr propiedades específicas del material (dureza, tenacidad) y garantizar la reproducibilidad. |

| Característica crítica | Control preciso de la temperatura y calentamiento uniforme. |

| Control de atmósfera | Utiliza gases inertes (nitrógeno, argón) para prevenir la oxidación o gases reactivos para procesos como la cementación. |

| Compensación clave | Equilibrio entre costo y complejidad: Hornos de aire frente a hornos de atmósfera controlada. |

¿Listo para transformar sus componentes metálicos con precisión?

Elegir el horno de tratamiento térmico adecuado es fundamental para lograr las propiedades exactas del material que exige su aplicación. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de tratamiento térmico adaptados a sus objetivos metalúrgicos específicos, ya necesite superficies libres de cascarilla con atmósferas inertes o capacidades avanzadas para la cementación.

Permítanos ayudarle a garantizar una calidad constante y mejorar su proceso de fabricación.

Contacte con KINTALK hoy mismo para discutir sus necesidades de laboratorio y descubrir la solución de horno ideal para sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas