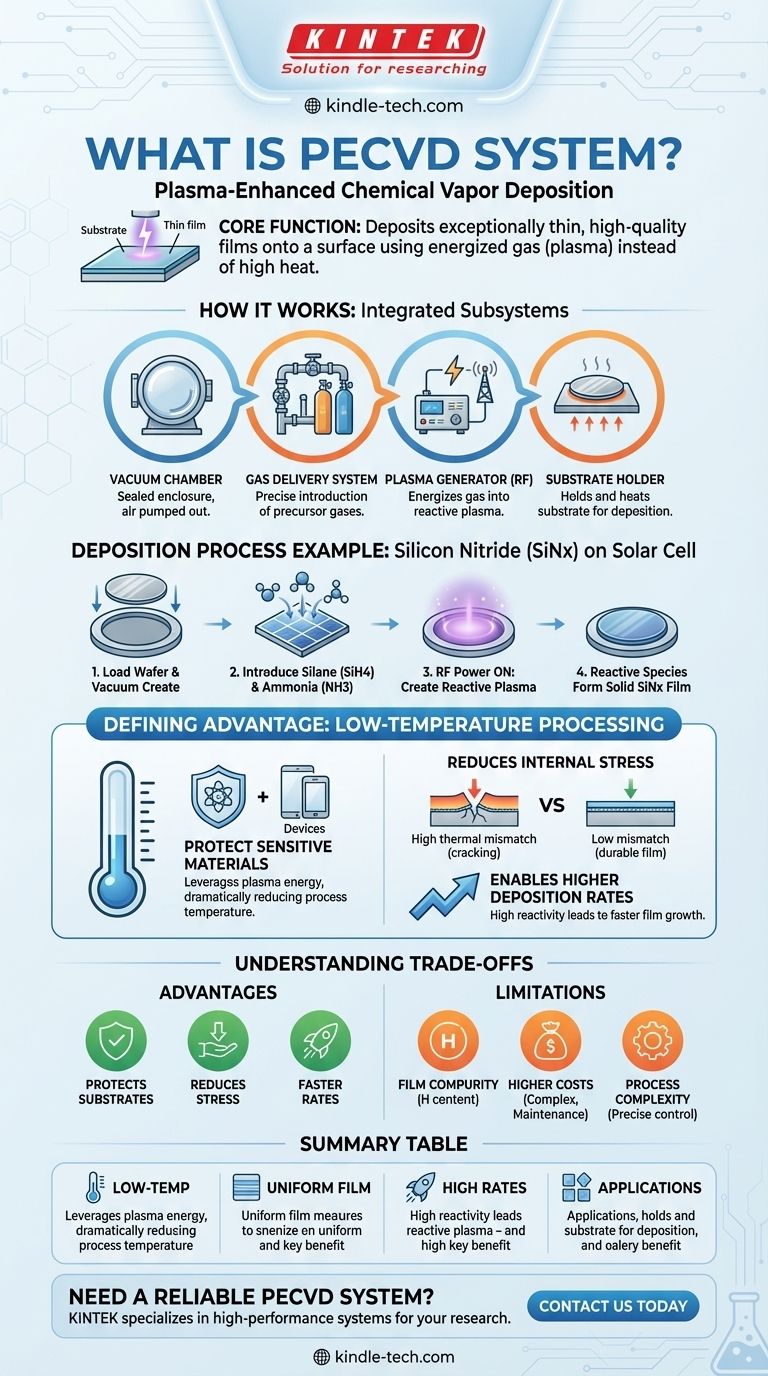

En esencia, un sistema PECVD es una máquina que deposita capas excepcionalmente delgadas de material sobre una superficie. Significa Deposición Química de Vapor Asistida por Plasma. A diferencia de los métodos tradicionales que dependen del calor elevado, el PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para crear la película, permitiendo que todo el proceso ocurra a temperaturas mucho más bajas.

El PECVD aprovecha el plasma para evitar los requisitos de alta temperatura de la deposición convencional. Esta ventaja fundamental permite la creación de películas delgadas uniformes y de alta calidad en sustratos que de otro modo se dañarían por el calor, ampliando el alcance de la ingeniería de materiales avanzados.

Cómo funciona un sistema PECVD

Un sistema PECVD es un conjunto sofisticado de subsistemas integrados, cada uno de los cuales realiza una función crítica para lograr una deposición de película controlada y precisa. El proceso es una secuencia cuidadosamente orquestada dentro de un entorno altamente controlado.

Los componentes principales

Cada sistema PECVD se construye en torno a cuatro componentes principales.

- Cámara de vacío: Este es el recinto sellado donde tiene lugar la deposición. Se extrae todo el aire para crear un vacío, asegurando que ninguna partícula o gas no deseado contamine la película.

- Sistema de suministro de gas: Esta red de tuberías y válvulas introduce con precisión gases precursores específicos (los ingredientes crudos para la película) en la cámara de vacío a caudales controlados.

- Generador de plasma: Típicamente una fuente de alimentación de RF (radiofrecuencia), este componente energiza los gases precursores dentro de la cámara, despojando electrones de los átomos y creando un plasma reactivo y brillante.

- Soporte de sustrato: Esta etapa sostiene el material a recubrir, conocido como sustrato (por ejemplo, una oblea de silicio). A menudo se calienta a una temperatura moderada para mejorar la calidad y la adhesión de la película.

El proceso de deposición en acción

El proceso sigue una secuencia clara. Por ejemplo, para crear una capa antirreflectante de nitruro de silicio (SiNx) en una célula solar:

- Se coloca una oblea de silicio (el sustrato) en la cámara y se crea un vacío.

- Se introducen gases precursores, como silano (SiH4) y amoníaco (NH3).

- Se enciende la fuente de alimentación de RF, creando un plasma de descarga luminiscente que descompone las moléculas de gas en especies altamente reactivas.

- Estas especies reactivas luego se combinan en la superficie de la oblea, formando una película sólida y delgada de nitruro de silicio.

La ventaja definitoria: procesamiento a baja temperatura

El uso de plasma no es solo un detalle técnico; es el beneficio central que define al PECVD y sus aplicaciones. Al utilizar energía de plasma en lugar de energía térmica, la temperatura del proceso se puede reducir drásticamente.

Protección del sustrato

Muchos materiales avanzados, incluidos ciertos polímeros o dispositivos con capas metálicas preexistentes, no pueden soportar las altas temperaturas de los métodos de deposición tradicionales. La naturaleza a baja temperatura del PECVD evita el daño térmico, lo que lo convierte en una herramienta esencial para la fabricación de dispositivos complejos.

Reducción del estrés interno

Cuando una película y un sustrato se calientan y enfrían a diferentes velocidades, se crea una tensión que puede hacer que la película se agriete o se despegue. Al minimizar la temperatura general del proceso, el PECVD reduce significativamente esta desadaptación térmica, lo que resulta en películas más duraderas y fiables.

Permitir tasas de deposición más altas

La alta reactividad de las especies dentro del plasma puede conducir a un crecimiento de película significativamente más rápido en comparación con muchas alternativas a baja temperatura. Esto es especialmente beneficioso para crear películas amorfas o microcristalinas más gruesas donde el rendimiento es una preocupación clave.

Comprender las compensaciones

Si bien es potente, el PECVD no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Composición y pureza de la película

Debido a que los gases precursores (como el silano) a menudo se basan en hidrógeno, un problema común con el PECVD es la incorporación de hidrógeno en la película final. Esto puede afectar las propiedades eléctricas y ópticas del material y puede requerir pasos de recocido posteriores para su eliminación.

Costos de equipo y mantenimiento

Los sistemas PECVD son máquinas complejas. Las bombas de vacío, los generadores de RF y los sistemas de control requieren una inversión de capital significativa y un mantenimiento regular y especializado, lo que genera costos operativos más altos en comparación con métodos más simples.

Complejidad del proceso

Lograr una película perfectamente uniforme en un sustrato grande requiere un control preciso del flujo de gas, la presión, la potencia del plasma y la temperatura. Optimizar este proceso multivariable puede ser complejo y llevar mucho tiempo.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de deposición apropiada depende completamente de los requisitos específicos de su material, dispositivo y objetivos de producción.

- Si su enfoque principal es procesar materiales sensibles a la temperatura: El PECVD es la opción predeterminada, ya que su naturaleza a baja temperatura evita el daño al sustrato.

- Si su enfoque principal es el rendimiento máximo: Ciertas variantes de PECVD, como el PECVD por microondas o VHF, están diseñadas específicamente para altas tasas de deposición.

- Si su enfoque principal es la máxima pureza y densidad de la película: Es posible que deba considerar métodos de temperatura más alta o tipos específicos de PECVD (como MWECR-PECVD) que producen películas de mayor calidad, y sopesar eso frente a las limitaciones del presupuesto térmico.

En última instancia, el PECVD proporciona un conjunto de herramientas versátil y potente para depositar películas delgadas críticas que son fundamentales para las tecnologías modernas de electrónica, óptica y energía.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Procesamiento a baja temperatura | Utiliza plasma en lugar de calor elevado para la deposición. | Protege los sustratos sensibles al calor (p. ej., polímeros, dispositivos prefabricados). |

| Deposición de película uniforme | Control preciso del flujo de gas, la presión y la potencia del plasma. | Garantiza una calidad de película constante en superficies grandes. |

| Altas tasas de deposición | Las especies reactivas del plasma aceleran el crecimiento de la película. | Mejora el rendimiento para películas amorfas o microcristalinas más gruesas. |

| Aplicaciones comunes | Recubrimientos antirreflectantes de nitruro de silicio, MEMS, semiconductores. | Permite la ingeniería de materiales avanzados en electrónica y óptica. |

¿Necesita un sistema PECVD fiable para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas PECVD de alto rendimiento adaptados a sus necesidades de investigación o producción. Ya sea que esté trabajando con sustratos sensibles a la temperatura o necesite altas tasas de deposición, nuestra experiencia garantiza que obtenga la solución adecuada para una deposición precisa de películas delgadas. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación