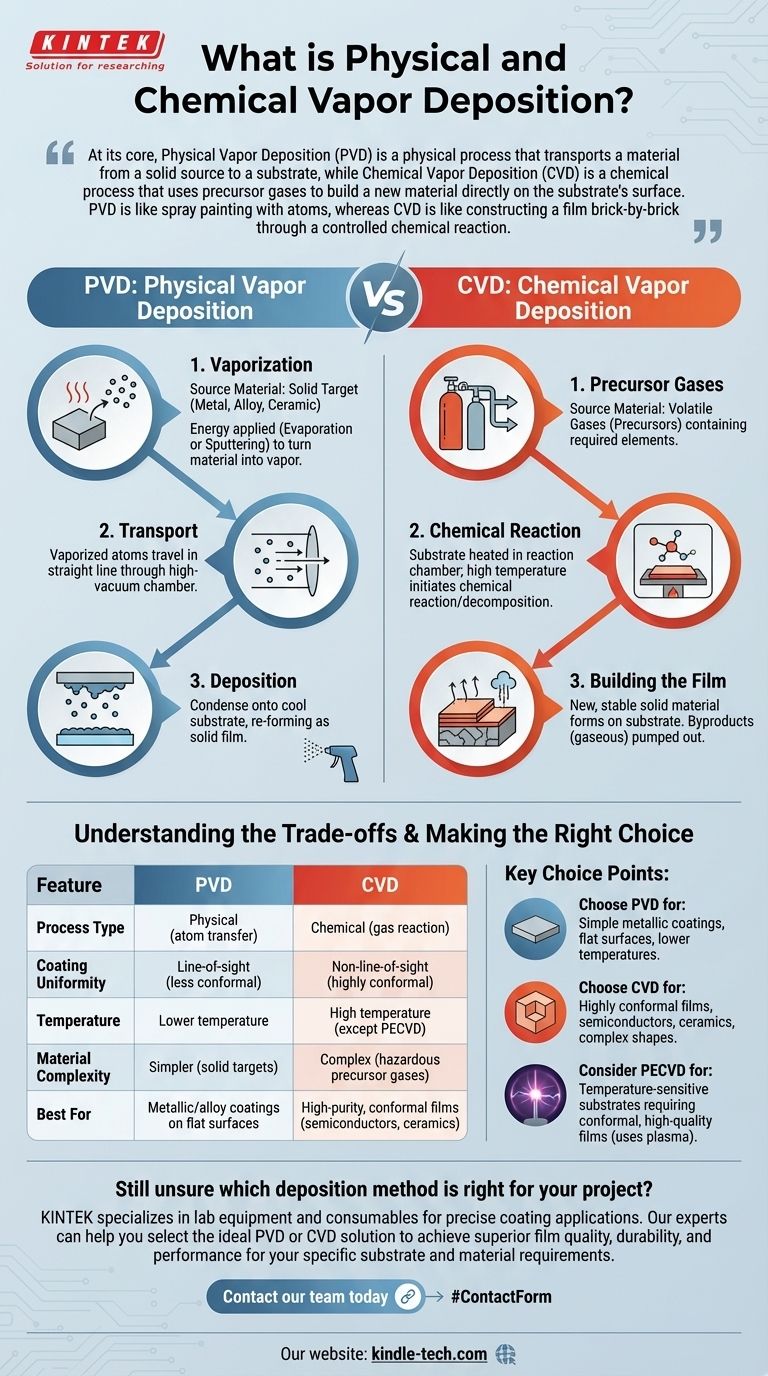

En esencia, la Deposición Física de Vapor (PVD) es un proceso físico que transporta un material desde una fuente sólida a un sustrato, mientras que la Deposición Química de Vapor (CVD) es un proceso químico que utiliza gases precursores para construir un nuevo material directamente sobre la superficie del sustrato. La PVD es como pintar con spray con átomos, mientras que la CVD es como construir una película ladrillo a ladrillo a través de una reacción química controlada.

La distinción fundamental es simple: la PVD mueve un material sólido existente de un lugar a otro. La CVD utiliza reacciones químicas entre gases para crear un material sólido completamente nuevo en una superficie.

El mecanismo de la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor es un proceso de línea de visión que implica tres pasos principales: vaporización, transporte y deposición. Todo el proceso ocurre dentro de una cámara de alto vacío para asegurar la pureza de la película final.

El material fuente

El proceso comienza con una pieza sólida del material que se desea depositar, conocida como "blanco" o "fuente". Esto podría ser un metal puro, una aleación o una cerámica.

El proceso de vaporización

Se aplica energía al material fuente para convertirlo en vapor. Esto se logra por medios puramente físicos, más comúnmente a través de la evaporación (calentar el material hasta que hierve) o la pulverización catódica (bombardear el material con iones de alta energía, lo que desprende átomos).

El paso de deposición

Estos átomos vaporizados viajan en línea recta a través de la cámara de vacío y se condensan sobre el sustrato más frío. Esta condensación reforma el material como una película delgada y sólida en la superficie del sustrato.

El mecanismo de la Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es un proceso más complejo que se basa en una reacción química para formar el recubrimiento. No está limitado por una línea de visión, lo que le permite recubrir formas intrincadas de manera uniforme.

Los gases precursores

La CVD no comienza con un sólido, sino con uno o más gases volátiles conocidos como "precursores". Estos gases contienen los elementos químicos necesarios para formar la película final.

La reacción química

El sustrato se coloca en una cámara de reacción y se calienta. Luego se introducen los gases precursores en la cámara, donde la alta temperatura proporciona la energía necesaria para que reaccionen o se descompongan en la superficie caliente del sustrato.

Construyendo la película

Esta reacción química forma un material sólido nuevo y estable directamente sobre el sustrato. Los subproductos de la reacción, que suelen ser gaseosos, se extraen de la cámara. El proceso "crece" eficazmente la película deseada en la superficie.

Comprendiendo las compensaciones

Elegir entre PVD y CVD requiere comprender sus limitaciones y ventajas inherentes. La elección correcta depende enteramente del material, el sustrato y las propiedades deseadas de la película final.

PVD: Limitación de la línea de visión

Debido a que los átomos vaporizados en PVD viajan en línea recta, puede ser difícil lograr un recubrimiento uniforme en piezas complejas y tridimensionales. Las superficies que no están en la línea de visión directa del material fuente recibirán poco o ningún recubrimiento.

CVD: Requisito de alta temperatura

Los procesos tradicionales de CVD térmica requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Este calor puede dañar fácilmente sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos.

CVD: Complejidad del proceso y del material

La química involucrada en la CVD puede ser compleja y peligrosa. Los gases precursores suelen ser tóxicos, corrosivos o pirofóricos, lo que requiere manipulación y equipo especializados. En contraste, la PVD a menudo trabaja con materiales fuente sólidos y estables.

PVD vs. CVD: Conformidad de la película

La CVD sobresale en la creación de recubrimientos altamente conformes, lo que significa que el espesor de la película es perfectamente uniforme incluso en las topografías más complejas. Debido a que la PVD es un proceso de línea de visión, su capacidad para adaptarse a las superficies es significativamente menor.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su aplicación dictarán qué método es superior. La decisión depende del equilibrio entre la simplicidad del proceso, las limitaciones de temperatura y la calidad deseada de la película final.

- Si su enfoque principal es depositar un recubrimiento metálico o de aleación simple en una superficie relativamente plana: la PVD suele ser la solución más directa, rentable y de menor temperatura.

- Si su enfoque principal es crear una película excepcionalmente pura, densa y altamente conforme (como un semiconductor o una cerámica): el proceso de crecimiento químico de la CVD es típicamente la opción superior, siempre que el sustrato pueda soportar el calor.

- Si su sustrato es sensible a la temperatura pero requiere una película conforme y de alta calidad: debe investigar variantes de CVD de menor temperatura, como la CVD asistida por plasma (PECVD), que utiliza plasma en lugar de calor elevado para impulsar la reacción.

En última instancia, comprender la diferencia fundamental entre el transporte físico y la creación química es clave para seleccionar la tecnología de deposición ideal para su aplicación.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (transferencia de átomos) | Químico (reacción de gases) |

| Uniformidad del recubrimiento | Línea de visión (menos conforme) | Sin línea de visión (altamente conforme) |

| Temperatura | Temperatura más baja | Alta temperatura (excepto PECVD) |

| Complejidad del material | Más simple (blancos sólidos) | Complejo (gases precursores peligrosos) |

| Mejor para | Recubrimientos metálicos/de aleación en superficies planas | Películas de alta pureza y conformes (semiconductores, cerámicas) |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones de recubrimiento precisas. Nuestros expertos pueden ayudarle a seleccionar la solución PVD o CVD ideal para lograr una calidad de película, durabilidad y rendimiento superiores para sus requisitos específicos de sustrato y material.

¡Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio!

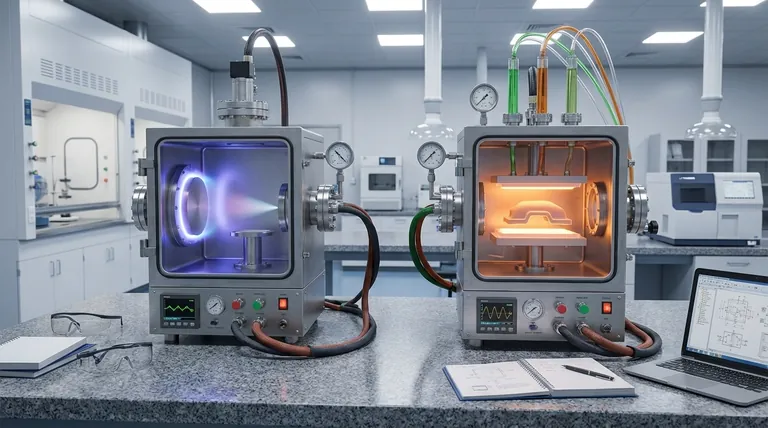

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el proceso de fabricación de películas delgadas de semiconductores? Una guía sobre la deposición por CVD y PVD

- ¿Qué es la pulverización catódica para la deposición de películas delgadas? Una guía sobre la tecnología de recubrimiento de alto rendimiento

- ¿Cuál es la fórmula para la tasa de deposición de película delgada? Domine las variables clave para su proceso

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Qué técnicas se pueden utilizar para mejorar la calidad del crecimiento de grafeno CVD? Métodos expertos para grafeno de alta calidad

- ¿Qué es la deposición química de vapor en palabras sencillas? Una guía simple para "pintar" con gas

- ¿Cuál es la diferencia entre los diamantes cultivados en laboratorio CVD y HPHT? Una guía para elegir el método correcto

- ¿Cuáles son los catalizadores para la síntesis de CNT? La clave para controlar el crecimiento de nanotubos de carbono