En el mundo de la relojería, el Depósito Físico de Vapor (PVD) es un proceso de recubrimiento al vacío de alta tecnología que une molecularmente una fina película de material duro a los componentes de acero del reloj. Esta técnica se utiliza para impartir tanto una capa protectora duradera como un color específico —como negro, oro o gris plomizo— a la caja, el brazalete y la corona del reloj.

La conclusión crucial es que el PVD no es una pintura ni un simple chapado. Es un proceso avanzado que integra una superficie nueva y más dura en el metal original, ofreciendo una resistencia significativamente mayor al desgaste y la corrosión que los métodos de recubrimiento tradicionales.

Cómo el PVD Transforma la Superficie de un Reloj

Para entender por qué el PVD se utiliza tan ampliamente, es útil observar tanto el proceso como el resultado. Cambia fundamentalmente el carácter y la resiliencia del exterior de un reloj.

El Principio Central: De Sólido a Vapor

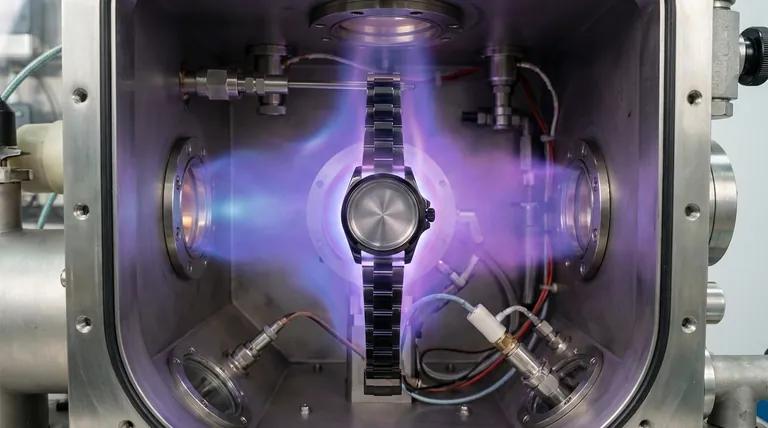

El proceso PVD tiene lugar en una cámara de alto vacío. Un material fuente sólido, a menudo una cerámica duradera como el nitruro de titanio, se vaporiza en un plasma.

Este material vaporizado se deposita, átomo por átomo, sobre los componentes del reloj. Forma una capa superficial nueva, delgada y extremadamente densa que está unida molecularmente al metal base subyacente.

El Beneficio Funcional: Durabilidad y Resistencia

La principal ventaja funcional del PVD es la dureza. El recubrimiento resultante es altamente resistente a los arañazos del uso diario.

Esta técnica se toma prestada de otras industrias donde se utiliza para crear recubrimientos duros y resistentes a la corrosión para herramientas de alto rendimiento y componentes aeroespaciales. Para un reloj, esto se traduce en una protección superior contra rasguños, sudor y exposición ambiental.

El Beneficio Estético: Un Espectro de Color

El PVD permite a los fabricantes lograr una amplia gama de colores consistentes y duraderos que de otro modo serían imposibles.

Desde los aspectos negros mate de "sigilo" hasta los ricos tonos dorados y los modernos grises metalizados, el PVD proporciona un acabado estable y duradero que no se astillará ni se desvanecerá fácilmente.

Comprender las Compensaciones

Aunque el PVD ofrece ventajas significativas, no es una solución invencible. La objetividad requiere reconocer sus limitaciones.

Resistente a Arañazos, No Inmune a Arañazos

Un recubrimiento PVD aumenta drásticamente la dureza de la superficie, pero no es invulnerable. Un impacto suficientemente duro o afilado puede crear una hendidura profunda que penetre el recubrimiento.

Cuando un reloj PVD sufre un arañazo profundo, el acero inoxidable de color plateado que se encuentra debajo quedará expuesto, lo que puede ser más notorio que un arañazo en una superficie de acero uniforme.

El Desafío del Retoque

A diferencia de un reloj de acero inoxidable estándar que se puede pulir para eliminar los arañazos, una superficie recubierta de PVD no se puede reparar en el lugar.

Reparar un arañazo profundo requeriría quitar todo el componente y volver a recubrirlo profesionalmente, un proceso complejo y a menudo costoso que el fabricante original podría no ofrecer.

PVD frente a Chapado Tradicional

Es fundamental distinguir el PVD de métodos más antiguos y menos duraderos como la galvanoplastia. El chapado aplica una capa de metal más gruesa y blanda que es propensa a astillarse, descascararse y desgastarse con el tiempo.

El PVD, en cambio, es una unión molecular. El recubrimiento no se desprende y su delgadez garantiza que los detalles finos y los bordes afilados del diseño del reloj se conserven perfectamente.

Tomar la Decisión Correcta para su Reloj

Su acabado de reloj ideal depende totalmente de sus prioridades en cuanto a estética y desgaste a largo plazo.

- Si su enfoque principal es un aspecto clásico que se puede mantener fácilmente: Un reloj tradicional de acero inoxidable sin recubrimiento es la mejor opción, ya que los arañazos se pueden pulir a lo largo de su vida útil.

- Si su enfoque principal es un color específico o una estética moderna y táctica: El PVD es la tecnología principal para lograr un acabado de color duradero y resistente que soporta el desgaste diario mucho mejor que cualquier alternativa.

- Si su enfoque principal es la máxima resistencia a los arañazos por encima de todo: Busque relojes con recubrimientos PVD avanzados como DLC (Carbono Tipo Diamante), que ofrece una de las superficies más duras disponibles.

En última instancia, elegir un reloj con recubrimiento PVD es una decisión de priorizar una estética específica y resistente sobre las capacidades de retoque del metal desnudo.

Tabla Resumen:

| Aspecto | Recubrimiento PVD | Chapado Tradicional |

|---|---|---|

| Durabilidad | Extremadamente duro, resistente a arañazos | Más blando, propenso a astillarse/descascararse |

| Proceso | Unión molecular en cámara de vacío | Deposición electroquímica |

| Apariencia | Colores consistentes y duraderos | Puede desgastarse o desvanecerse con el tiempo |

| Mantenimiento | Difícil de retocar; requiere recubrimiento | Se puede pulir, pero puede desgastarse |

¿Listo para mejorar las capacidades de su laboratorio con equipos de precisión?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, satisfaciendo las exigentes necesidades de los laboratorios modernos. Ya sea que necesite tecnologías de recubrimiento avanzadas u otras herramientas de precisión, nuestras soluciones están diseñadas para la durabilidad, precisión y fiabilidad.

Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos de laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad