En esencia, la deposición física de vapor (PVD) es un sofisticado proceso de recubrimiento al vacío. Transforma un material sólido en vapor, que luego viaja a través del vacío y se condensa sobre un objeto objetivo, formando una capa extremadamente delgada pero muy duradera. Esta técnica permite la creación de recubrimientos de alto rendimiento a escala atómica.

La idea crucial es que el PVD no es simplemente aplicar una capa de pintura; es un proceso de construcción átomo por átomo que mejora las propiedades superficiales de un material —como la dureza, la resistencia al desgaste y el color— de maneras que a menudo son imposibles con los métodos tradicionales.

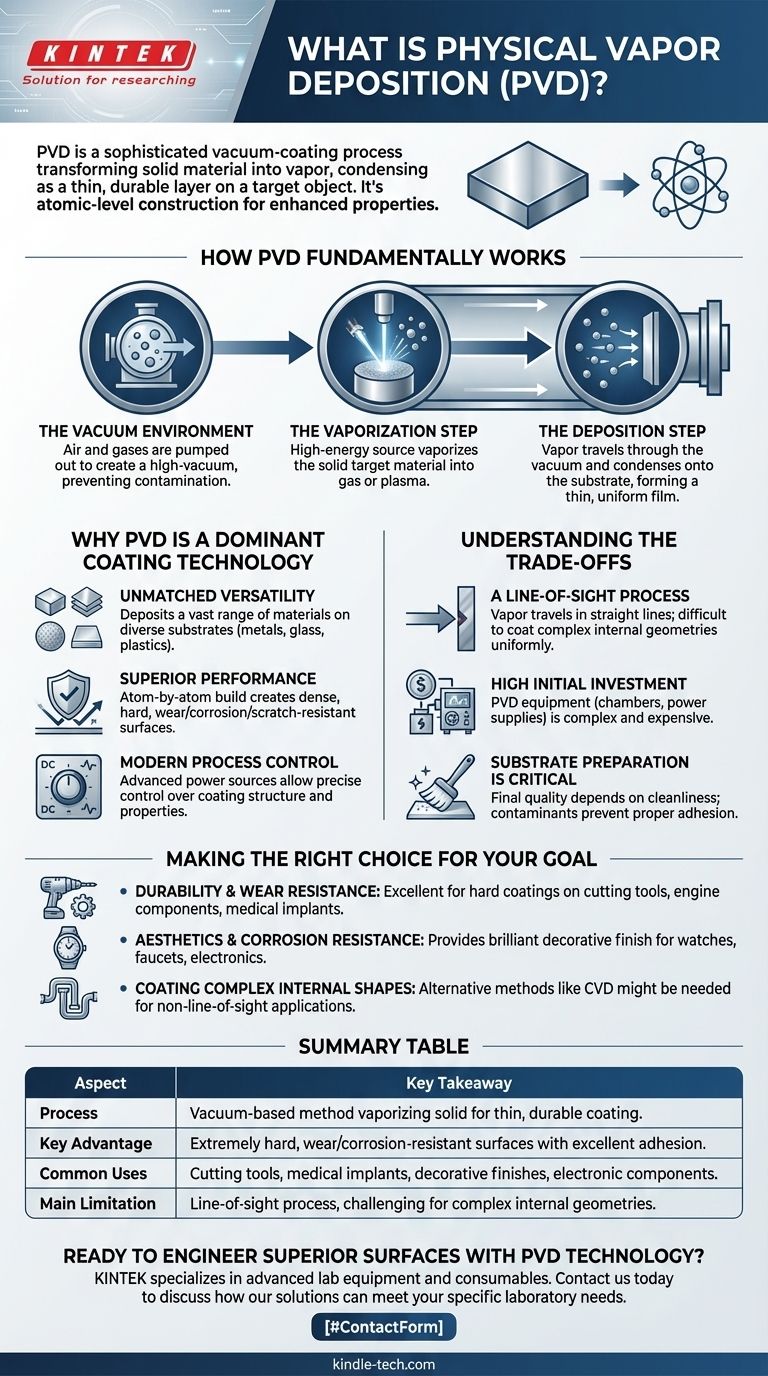

Cómo funciona fundamentalmente el PVD

El proceso de PVD se puede dividir en tres etapas esenciales, todas las cuales ocurren dentro de una cámara de alto vacío. Este entorno controlado es fundamental para la calidad del recubrimiento final.

El entorno de vacío

Primero, se extrae todo el aire y otros gases de la cámara de deposición para crear un vacío. Este paso es innegociable porque evita que cualquier átomo no deseado contamine el recubrimiento o interfiera con la trayectoria del vapor.

La etapa de vaporización

A continuación, una fuente de alta energía, como un arco eléctrico o un haz de electrones, se dirige al material de recubrimiento sólido (conocido como el "blanco"). Esta energía intensa vaporiza el blanco, liberando sus átomos y convirtiendo el sólido directamente en gas o plasma.

La etapa de deposición

Los átomos vaporizados viajan a través de la cámara de vacío y se condensan sobre el sustrato (el objeto que se está recubriendo), al cual a menudo se le da una carga eléctrica para atraer el vapor. Esto da como resultado una película delgada, altamente adherente y uniforme que se une a la superficie.

Por qué el PVD es una tecnología de recubrimiento dominante

El uso de PVD ha crecido rápidamente porque sus características únicas ofrecen ventajas significativas sobre los métodos de recubrimiento más antiguos, como la galvanoplastia o la pintura.

Versatilidad inigualable

El PVD puede depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas. Esto permite su uso en una variedad igualmente amplia de sustratos, desde metales y vidrio hasta plásticos.

Rendimiento superior

Debido a que el recubrimiento se construye átomo por átomo, las películas de PVD son increíblemente densas, duras y están fuertemente unidas al sustrato. Esto crea superficies que son altamente resistentes al desgaste, la corrosión y los arañazos.

Control moderno del proceso

En las últimas décadas, el PVD asistido por plasma (PAPVD) ha evolucionado con fuentes de energía avanzadas como CC, radiofrecuencia (RF) y plasma pulsado. Estas tecnologías brindan a los ingenieros un control preciso sobre la estructura y las propiedades del recubrimiento.

Comprender las compensaciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva y evitar errores costosos.

Un proceso de línea de visión

El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea muy difícil recubrir uniformemente geometrías internas complejas o la parte posterior de los objetos sin rotarlos extensamente.

Alta inversión inicial

El equipo de PVD —que incluye cámaras de vacío, fuentes de alimentación de alto voltaje y sistemas de control— es complejo y costoso. Esto hace que el costo de capital inicial sea una consideración importante.

La preparación del sustrato es crítica

La calidad final de un recubrimiento PVD depende en gran medida de la limpieza y preparación de la superficie del sustrato. Cualquier contaminante, aceite u óxido evitará la adhesión adecuada y puede provocar fallas en el recubrimiento.

Tomar la decisión correcta para su objetivo

Para determinar si el PVD es el enfoque correcto, considere el objetivo principal de su tratamiento superficial.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: El PVD es una excelente opción para aplicar recubrimientos duros a herramientas de corte, componentes de motores e implantes médicos.

- Si su enfoque principal es la estética y la resistencia a la corrosión: El PVD proporciona un acabado decorativo delgado, duradero y brillante para productos como relojes, grifos y dispositivos electrónicos.

- Si su enfoque principal es recubrir formas internas complejas: Es posible que deba investigar métodos alternativos como la deposición química de vapor (CVD), que no tiene la misma limitación de línea de visión.

Al controlar los materiales a nivel atómico, el PVD le permite diseñar superficies para un rendimiento y una longevidad óptimos.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Un método basado en el vacío que vaporiza un material sólido para crear un recubrimiento delgado y duradero sobre un sustrato. |

| Ventaja clave | Crea superficies extremadamente duras, resistentes al desgaste y a la corrosión con excelente adhesión. |

| Usos comunes | Herramientas de corte, implantes médicos, acabados decorativos (relojes, grifos) y componentes electrónicos. |

| Limitación principal | Un proceso de línea de visión, lo que dificulta recubrir uniformemente geometrías internas complejas. |

¿Listo para diseñar superficies superiores con tecnología PVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de los materiales y la ingeniería de superficies. Ya sea que esté desarrollando recubrimientos de próxima generación o necesite soluciones confiables para su I+D, nuestra experiencia puede ayudarle a lograr resultados precisos y duraderos.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado