En esencia, un sistema de deposición física de vapor (PVD) es una cámara de vacío sofisticada diseñada para depositar películas delgadas de alto rendimiento sobre una superficie, átomo por átomo. El proceso implica tomar un material fuente sólido, convertirlo en vapor mediante medios físicos como calor intenso o bombardeo iónico, y permitirle viajar a través del vacío y condensarse sobre el objeto objetivo, conocido como sustrato. Este método crea recubrimientos excepcionalmente puros, densos y bien adheridos.

PVD no es un único proceso, sino una familia de técnicas de deposición al vacío. El principio unificador es el uso de energía física —no reacciones químicas— para transportar material desde una fuente a un sustrato, formando una capa superficial funcional o protectora.

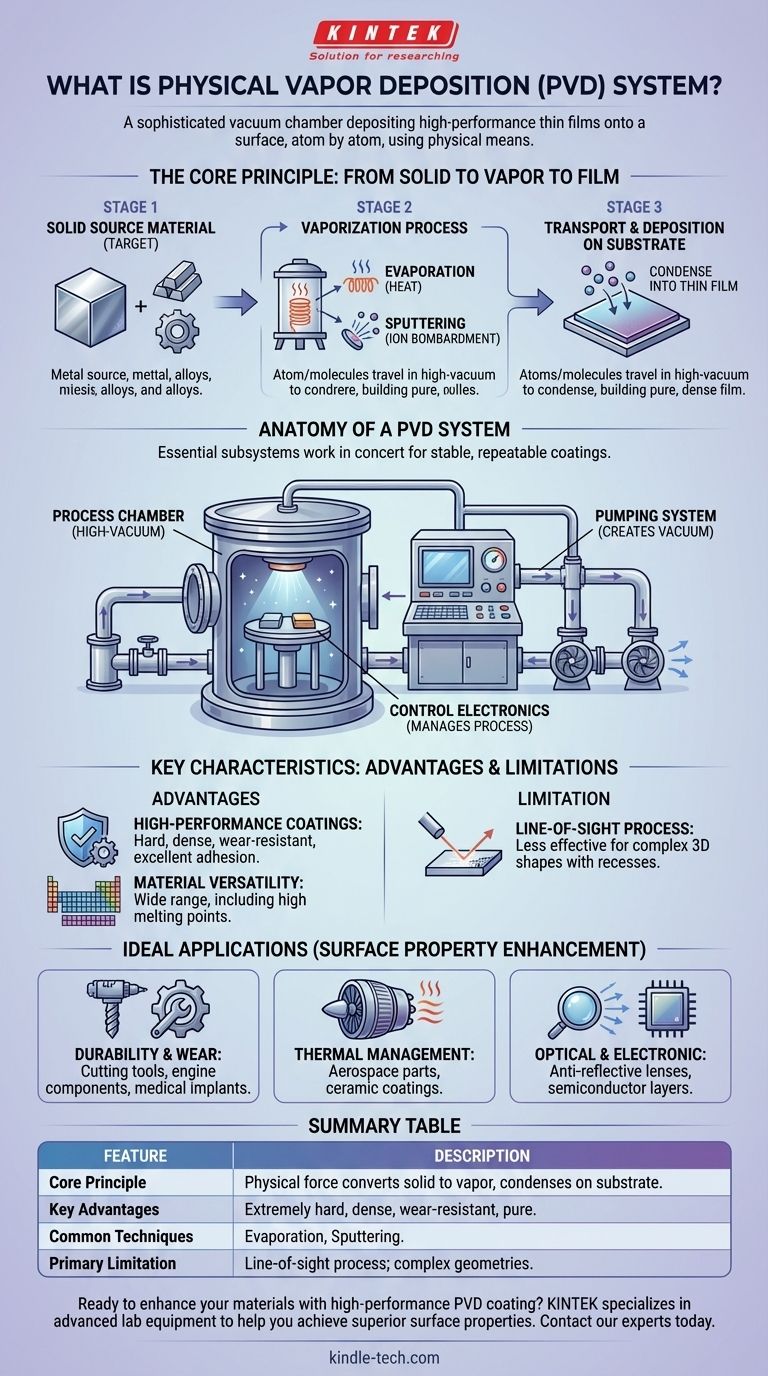

El Principio Central: De Sólido a Vapor a Película

Comprender un sistema PVD comienza con su proceso fundamental de tres etapas. Esta secuencia es lo que permite la construcción precisa de películas de solo unos pocos nanómetros a varios micrómetros de espesor.

El Material Fuente (Objetivo)

El proceso comienza con un material sólido y puro, a menudo denominado objetivo o fuente. Este es el material que tiene la intención de utilizar para el recubrimiento, que puede ser cualquier cosa, desde metales y aleaciones hasta cerámicas y otros compuestos.

El Proceso de Vaporización

Este es el paso más crítico y define el tipo específico de PVD. El material sólido se convierte en una fase de vapor gaseoso dentro de la cámara de vacío utilizando fuerza física. Los dos métodos principales son:

- Evaporación: El material fuente se calienta en el vacío hasta que se evapora, creando una nube de vapor. Esto se puede hacer con calentamiento por resistencia simple o métodos más avanzados como haces de electrones de alta energía (evaporación por haz de electrones).

- Pulverización Catódica (Sputtering): El objetivo fuente es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón) en un plasma. Este "chorro de arena" a escala atómica desprende átomos de la superficie del objetivo, eyectándolos hacia la cámara.

Transporte y Deposición

Una vez vaporizados, los átomos o moléculas viajan en línea recta a través del entorno de alto vacío. Cuando golpean la superficie del sustrato más fría, se condensan de nuevo en estado sólido, acumulando gradualmente la película delgada deseada. Debido a que esto sucede en el vacío, la película es extremadamente pura y densa.

Anatomía de un Sistema PVD

Aunque los diseños varían, cada sistema PVD se construye en torno a tres subsistemas esenciales que trabajan al unísono para garantizar un proceso de recubrimiento estable y repetible.

La Cámara de Proceso

Este es el recipiente sellado de alto vacío donde ocurre toda la deposición. Alberga el material fuente y el sustrato, asegurando que ningún gas atmosférico no deseado pueda contaminar la película.

El Sistema de Bombeo

Una potente serie de bombas se conecta a la cámara para eliminar el aire y crear las condiciones de alto vacío necesarias. Una cámara más grande requiere un sistema de bombeo más potente para alcanzar y mantener las bajas presiones requeridas para el proceso.

La Electrónica de Control

Este es el cerebro del sistema. Gestiona y regula todos los componentes, desde la energía suministrada a la fuente de vaporización hasta los flujos de gas y las presiones de vacío. Este control preciso es lo que asegura que el recubrimiento final sea consistente y cumpla con las especificaciones exactas.

Comprensión de las Compensaciones y Características Clave

PVD es una tecnología poderosa, pero es esencial comprender sus ventajas y limitaciones específicas para saber cuándo aplicarla.

Ventaja Clave: Recubrimientos de Alto Rendimiento

La razón principal para usar PVD es la calidad de las películas que produce. Son conocidas por ser extremadamente duras, densas y resistentes al desgaste. También exhiben una excelente adhesión al sustrato y pueden proporcionar una protección superior contra la corrosión y las altas temperaturas.

Ventaja Clave: Versatilidad de Materiales

PVD puede depositar una amplia gama de materiales, incluidos aquellos con puntos de fusión extremadamente altos que son difíciles de procesar con otros métodos. Esto permite la creación de recubrimientos a partir de metales puros, no metales, aleaciones y varios compuestos.

Limitación Clave: Proceso de Línea de Visión

Un factor crucial a considerar es que PVD es fundamentalmente un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto lo hace ideal para recubrir superficies planas o ligeramente curvas, pero menos efectivo para formas tridimensionales complejas con huecos profundos o áreas ocultas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar PVD depende enteramente de las propiedades superficiales que deba lograr. Es una solución para mejorar el rendimiento de un material de una manera específica.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: PVD es una excelente opción para crear recubrimientos duros y densos en herramientas de corte, componentes de motores e implantes médicos.

- Si su enfoque principal es la gestión térmica: PVD puede aplicar recubrimientos cerámicos especializados que mejoran la capacidad de las piezas aeroespaciales para soportar temperaturas extremas.

- Si su enfoque principal es el rendimiento óptico o electrónico: PVD proporciona la precisión necesaria para depositar películas antirreflectantes en lentes o capas conductoras en semiconductores y paneles solares.

En última instancia, un sistema PVD es una herramienta fundamental para la ingeniería moderna, que permite la creación de materiales avanzados al controlar con precisión sus propiedades superficiales.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Principio Básico | Convierte un material sólido en vapor utilizando fuerza física (calor, pulverización catódica), que luego se condensa en un sustrato para formar una película delgada. |

| Ventajas Clave | Produce recubrimientos extremadamente duros, densos y resistentes al desgaste con excelente adhesión y pureza. |

| Técnicas Comunes | Evaporación, Pulverización Catódica (Sputtering). |

| Limitación Principal | Proceso de línea de visión; menos efectivo para recubrir geometrías complejas con huecos profundos. |

| Aplicaciones Ideales | Herramientas de corte, implantes médicos, componentes aeroespaciales, semiconductores, lentes ópticas. |

¿Listo para mejorar sus materiales con un recubrimiento PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr propiedades superficiales superiores. Ya sea que esté desarrollando herramientas más duraderas, componentes ópticos precisos o dispositivos electrónicos innovadores, nuestra experiencia puede guiarlo hacia la solución adecuada.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un sistema PVD puede satisfacer sus necesidades específicas de laboratorio o producción y desbloquear nuevas posibilidades para sus materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares