La Deposición Física de Vapor (PVD) es una familia de técnicas de recubrimiento basadas en el vacío utilizadas para depositar películas delgadas y de alto rendimiento sobre un sustrato. Todos estos procesos funcionan transformando un material fuente sólido en un vapor por medios puramente físicos, transportándolo a través de un entorno de vacío o baja presión y permitiendo que se condense sobre el objeto objetivo. Las dos categorías más fundamentales de PVD son la pulverización catódica (sputtering), que utiliza el bombardeo de iones energéticos, y la evaporación térmica, que utiliza el calor.

El principio definitorio de todas las técnicas de PVD es su dependencia de mecanismos físicos —como colisiones de partículas de alta energía o calor intenso— para crear un vapor a partir de un material fuente. A diferencia de otros métodos, no se pretende que ocurran reacciones químicas fundamentales para formar la película final en el sustrato.

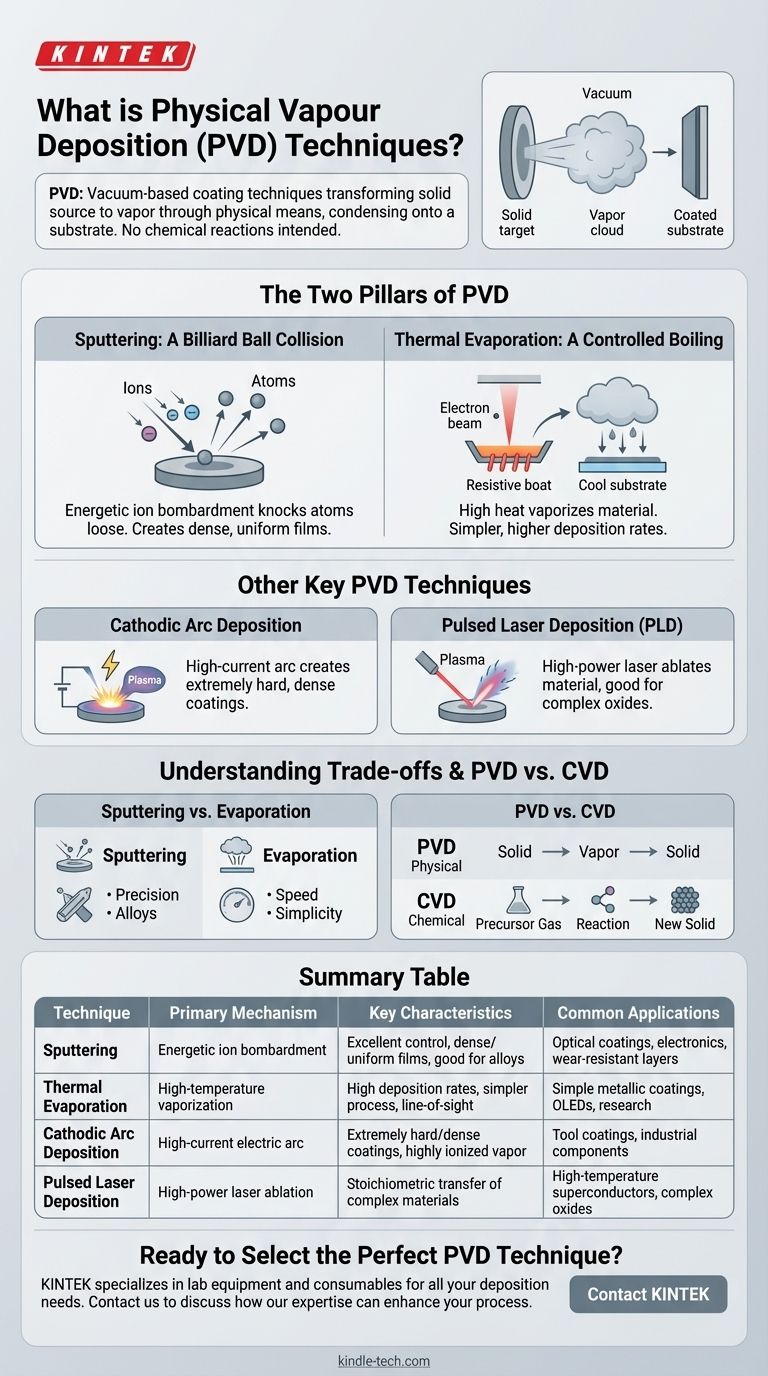

Los Dos Pilares de la PVD: Pulverización Catódica y Evaporación

En el centro de la PVD se encuentran dos enfoques distintos para convertir un material sólido en vapor. Comprender esta distinción es clave para entender todo el campo.

Pulverización Catódica (Sputtering): Una Colisión de Bolas de Billar

La pulverización catódica implica bombardear un material fuente sólido, conocido como el blanco (target), con iones de alta energía (típicamente de un gas inerte como el argón).

Esta colisión energética es como una bola blanca golpeando un triángulo de bolas de billar. Desaloja físicamente átomos o moléculas de la superficie del blanco.

Estos átomos "pulverizados" viajan a través de la cámara de vacío y se depositan en el sustrato, formando una película delgada, a menudo muy densa.

Evaporación Térmica: Una Ebullición Controlada

La evaporación térmica es un proceso más intuitivo que utiliza altas temperaturas para vaporizar el material fuente dentro de una cámara de vacío.

El proceso es análogo al agua hirviendo hasta convertirse en vapor y condensarse en un espejo frío. El material vaporizado viaja en línea recta hasta que golpea el sustrato más frío, donde se condensa nuevamente en una película sólida.

Hay varias formas de generar este calor:

- Calentamiento Resistivo: Una corriente eléctrica pasa a través de un crisol o filamento resistente al calor que contiene el material fuente.

- Evaporación por Haz de Electrones: Un haz enfocado de electrones de alta energía calienta y evapora el material fuente con gran precisión.

- Calentamiento por Inducción: La energía de radiofrecuencia (RF) crea corrientes parásitas que calientan un crisol que contiene el material fuente.

Otras Técnicas Clave de PVD

Más allá de las dos familias principales, se han desarrollado varios métodos de PVD especializados para aplicaciones específicas.

Deposición por Arco Catódico (Arc-PVD)

Esta técnica utiliza un arco eléctrico de alta corriente y bajo voltaje en la superficie del blanco.

El arco crea un punto pequeño e intensamente caliente que vaporiza el material, generando un vapor altamente ionizado que da como resultado recubrimientos extremadamente duros y densos.

Deposición por Pulso Láser (PLD)

En PLD, un láser pulsado de alta potencia se enfoca en el blanco dentro de la cámara de vacío.

Cada pulso láser ablaciona, o vaporiza, una pequeña cantidad del material, creando una columna de plasma que se deposita sobre el sustrato.

Comprender las Compensaciones

Ninguna técnica de PVD es universalmente superior; la mejor opción depende enteramente del resultado deseado para la película.

La Precisión de la Pulverización Catódica

Las técnicas de pulverización catódica, especialmente la pulverización catódica con haz de iones, ofrecen un control excepcional sobre las propiedades de la película.

Debido a que el proceso es impulsado por la energía cinética en lugar del calor, es excelente para depositar aleaciones complejas o materiales con diferentes puntos de fusión. El resultado suele ser una película muy lisa, densa y uniforme.

La Velocidad y Simplicidad de la Evaporación

La evaporación térmica suele ser más sencilla y puede alcanzar velocidades de deposición más altas que la pulverización catódica.

Sin embargo, puede ser más difícil controlar con precisión la estructura de la película, y es menos adecuada para materiales que podrían descomponerse a altas temperaturas o para crear películas de aleaciones complejas.

Cómo Difiere la PVD de la CVD

Es crucial distinguir la PVD de su contraparte, la Deposición Química de Vapor (CVD).

La PVD es un proceso físico. El material depositado en el sustrato es el mismo material que salió del blanco fuente; solo ha cambiado su estado físico de sólido a vapor y de vuelta a sólido.

La CVD es un proceso químico. Introduce gases precursores en una cámara, los cuales reaccionan en la superficie caliente del sustrato para formar un material sólido completamente nuevo, dejando subproductos volátiles.

Selección del Enfoque PVD Correcto

Su elección de técnica debe estar impulsada por las propiedades específicas que necesita en la película final.

- Si su enfoque principal es el control máximo, la densidad y la uniformidad: La pulverización catódica, particularmente la pulverización catódica con haz de iones, suele ser la opción superior para crear películas ópticas o electrónicas de alta calidad.

- Si su enfoque principal es una alta velocidad de deposición para un recubrimiento metálico simple: La evaporación térmica o por haz de electrones proporciona una solución eficiente y a menudo más rentable.

- Si su enfoque principal es crear un recubrimiento extremadamente duro y resistente al desgaste: La deposición por arco catódico es una técnica líder utilizada para herramientas y componentes industriales.

Comprender estos mecanismos fundamentales le permite seleccionar la herramienta precisa para sus necesidades específicas de material y aplicación.

Tabla Resumen:

| Técnica | Mecanismo Principal | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Pulverización Catódica (Sputtering) | Bombardeo de iones energéticos | Excelente control, películas densas/uniformes, bueno para aleaciones | Recubrimientos ópticos, electrónica, capas resistentes al desgaste |

| Evaporación Térmica | Vaporización a alta temperatura | Altas velocidades de deposición, proceso más simple, línea de visión | Recubrimientos metálicos simples, OLEDs, investigación |

| Deposición por Arco Catódico | Arco eléctrico de alta corriente | Recubrimientos extremadamente duros/densos, vapor altamente ionizado | Recubrimientos de herramientas, componentes industriales |

| Deposición por Pulso Láser | Ablación láser de alta potencia | Transferencia estequiométrica de materiales complejos | Superconductores de alta temperatura, óxidos complejos |

¿Listo para Seleccionar la Técnica de PVD Perfecta para su Aplicación?

Elegir el proceso de PVD correcto es fundamental para lograr las propiedades deseadas de la película en su laboratorio. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Podemos ayudarle a navegar las compensaciones entre la pulverización catódica, la evaporación y otros métodos de PVD para encontrar la solución ideal para sus materiales y requisitos de rendimiento específicos.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestra experiencia y equipo pueden mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de ALD? Precisión frente a velocidad en la deposición de películas delgadas

- ¿Cuál es la diferencia entre el sinterizado selectivo por láser y la fusión por haz de electrones? Sinterizado vs. Fusión para la Fabricación Aditiva

- ¿Qué es un reactor CVD? El motor para la creación de materiales a nivel atómico

- ¿Cuál es el proceso químico utilizado para fabricar diamantes sintéticos? Descubre los métodos HPHT vs. CVD

- ¿Cuáles son los parámetros del proceso CVD? Calidad de la película maestra, velocidad y conformidad

- ¿Cuál es el proceso de trabajo de la CVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Por qué se utiliza el diamante para fabricar o recubrir herramientas? Desbloquee una dureza y precisión inigualables

- ¿Qué es la pulverización catódica de CC (DC sputtering) de metales? Un método simple y rápido para películas metálicas de alta calidad