En esencia, la tecnología de arco de plasma es un método de eliminación de residuos que utiliza temperaturas extremadamente altas para descomponer los residuos en sus componentes químicos fundamentales. En lugar de quemar los residuos mediante combustión, utiliza plasma —un gas cargado eléctricamente, a menudo llamado el cuarto estado de la materia— para convertir los residuos sólidos o líquidos en un gas combustible y un sólido no peligroso similar al vidrio.

El principio fundamental a entender es que la gasificación por plasma no es incineración. Es un proceso de conversión termoquímica que deconstruye los residuos a nivel molecular, transformando un pasivo en recursos valiosos como energía limpia y materiales de construcción.

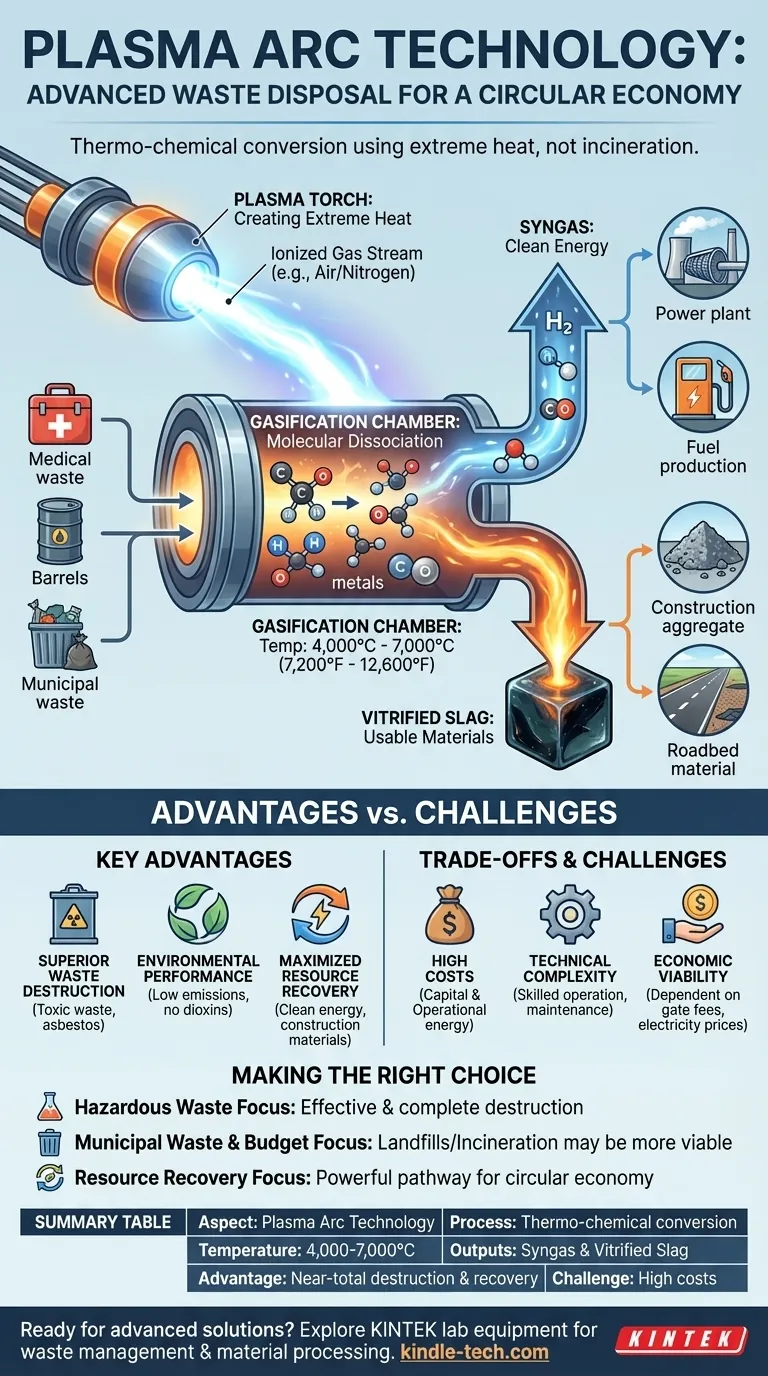

Cómo funciona la gasificación por plasma

Para comprender el potencial de la tecnología, primero debemos analizar la mecánica central del proceso, que ocurre en un ambiente controlado y con bajo nivel de oxígeno.

La antorcha de plasma: Creación de calor extremo

El corazón del sistema es la antorcha de plasma, que utiliza una corriente eléctrica de alto voltaje para ionizar un gas (como aire o nitrógeno), creando un chorro de plasma.

Este proceso genera un calor inmenso, con temperaturas dentro del gasificador que alcanzan entre 4.000°C y 7.000°C (7.200°F a 12.600°F), más caliente que la superficie del sol.

La cámara de gasificación: Disociación molecular

El material de desecho se introduce en una cámara sellada, conocida como gasificador. El calor intenso de la antorcha de plasma no quema los residuos en el sentido tradicional debido a los muy bajos niveles de oxígeno.

En cambio, la energía es tan potente que provoca la disociación molecular. Los materiales orgánicos se descomponen en sus elementos constituyentes más simples, formando principalmente un gas sintético.

Los productos principales: Gas de síntesis y escoria vitrificada

El proceso da como resultado dos subproductos principales, altamente estables y útiles.

- Gas de síntesis (Syngas): Una mezcla de principalmente hidrógeno (H₂) y monóxido de carbono (CO). Este gas puede limpiarse de impurezas y luego usarse como combustible en turbinas de gas o motores para generar electricidad, o como un bloque de construcción químico para producir combustibles como el etanol.

- Escoria vitrificada: Los componentes inorgánicos de los residuos (vidrio, metales, tierra) se funden y se fusionan. Al enfriarse, forman un material duro, inerte, similar al vidrio, llamado escoria. Este material no es lixiviable, lo que significa que los elementos peligrosos quedan permanentemente atrapados dentro de su estructura, lo que lo hace seguro para su uso como agregado de construcción o en lechos de carreteras.

Ventajas clave sobre los métodos tradicionales

La gasificación por plasma se considera una tecnología de próxima generación porque aborda muchas de las deficiencias del vertido y la incineración convencional.

Destrucción superior de residuos

Las temperaturas extremas aseguran la destrucción completa de una amplia gama de residuos, incluidos materiales altamente tóxicos como residuos médicos, lodos químicos y amianto, que de otro modo son difíciles o imposibles de tratar.

Rendimiento ambiental

Debido a que el proceso no se basa en la combustión, evita en gran medida la formación de subproductos tóxicos como dioxinas y furanos, que son una preocupación importante con los incineradores tradicionales. El gas de síntesis resultante se limpia antes de su uso, lo que permite un control mucho más estricto sobre las emisiones.

Recuperación maximizada de recursos

Esta tecnología encarna los principios de una economía circular. Desvía casi el 100% de los residuos de los vertederos y los convierte en dos productos valiosos: energía limpia (del gas de síntesis) y materiales utilizables (de la escoria).

Comprendiendo las compensaciones y los desafíos

A pesar de sus importantes ventajas, la gasificación por plasma no es una solución universal. Viene con su propio conjunto de obstáculos prácticos y económicos.

Altos costos de capital y operativos

Las instalaciones de plasma son extremadamente caras de construir. Además, las antorchas de plasma consumen una cantidad significativa de electricidad, lo que convierte el costo energético operativo en uno de los principales desafíos económicos.

Complejidad técnica

Operar una planta de gasificación por plasma requiere personal altamente calificado. La tecnología es compleja, y el mantenimiento de los sistemas, especialmente los revestimientos refractarios de alta temperatura y las propias antorchas de plasma, puede ser exigente.

Viabilidad económica

El caso de negocio para una instalación de plasma a menudo depende de una combinación de factores: altas "tarifas de entrada" por aceptar residuos (especialmente residuos peligrosos), el precio local de la electricidad, un mercado estable para la escoria y subsidios gubernamentales para la energía renovable. Sin estos, la viabilidad económica puede ser difícil de lograr.

Tomar la decisión correcta para su objetivo

Decidir si implementar la gasificación por plasma requiere una comprensión clara del problema específico de residuos que se intenta resolver.

- Si su enfoque principal es destruir residuos peligrosos o especializados: La gasificación por plasma es una de las tecnologías más efectivas y ambientalmente sólidas disponibles para garantizar la destrucción y contención completas.

- Si su enfoque principal es gestionar grandes volúmenes de residuos sólidos municipales con un presupuesto estricto: Los altos costos de capital y operativos pueden hacer que los vertederos avanzados o los incineradores modernos de conversión de residuos en energía sean una opción económicamente más viable.

- Si su enfoque principal es maximizar la recuperación de recursos y lograr los objetivos de la economía circular: La gasificación por plasma ofrece una vía poderosa para convertir diversas corrientes de residuos en energía y materiales de alto valor con un impacto ambiental mínimo.

En última instancia, la tecnología de arco de plasma es una herramienta especializada y potente en la jerarquía moderna de gestión de residuos, que ofrece una conversión casi total de residuos a costa de una alta inversión técnica y financiera.

Tabla resumen:

| Aspecto | Tecnología de Arco de Plasma |

|---|---|

| Proceso | Conversión termoquímica (no incineración) |

| Temperatura | 4.000°C - 7.000°C (7.200°F - 12.600°F) |

| Productos principales | Gas de síntesis (para energía) y Escoria vitrificada (para construcción) |

| Ventaja clave | Destrucción casi total de residuos y recuperación de recursos |

| Principal desafío | Altos costos de capital y operativos |

¿Listo para explorar soluciones avanzadas para la gestión de residuos y las necesidades de procesamiento de materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de vanguardia. Ya sea que esté investigando tecnologías de conversión de residuos, desarrollando nuevos materiales o necesite equipos confiables para procesos de alta temperatura, nuestra experiencia puede ayudarlo a alcanzar sus objetivos de manera eficiente y segura.

Contáctenos hoy para discutir cómo KINTEK puede apoyar los desafíos específicos de su laboratorio e impulsar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura