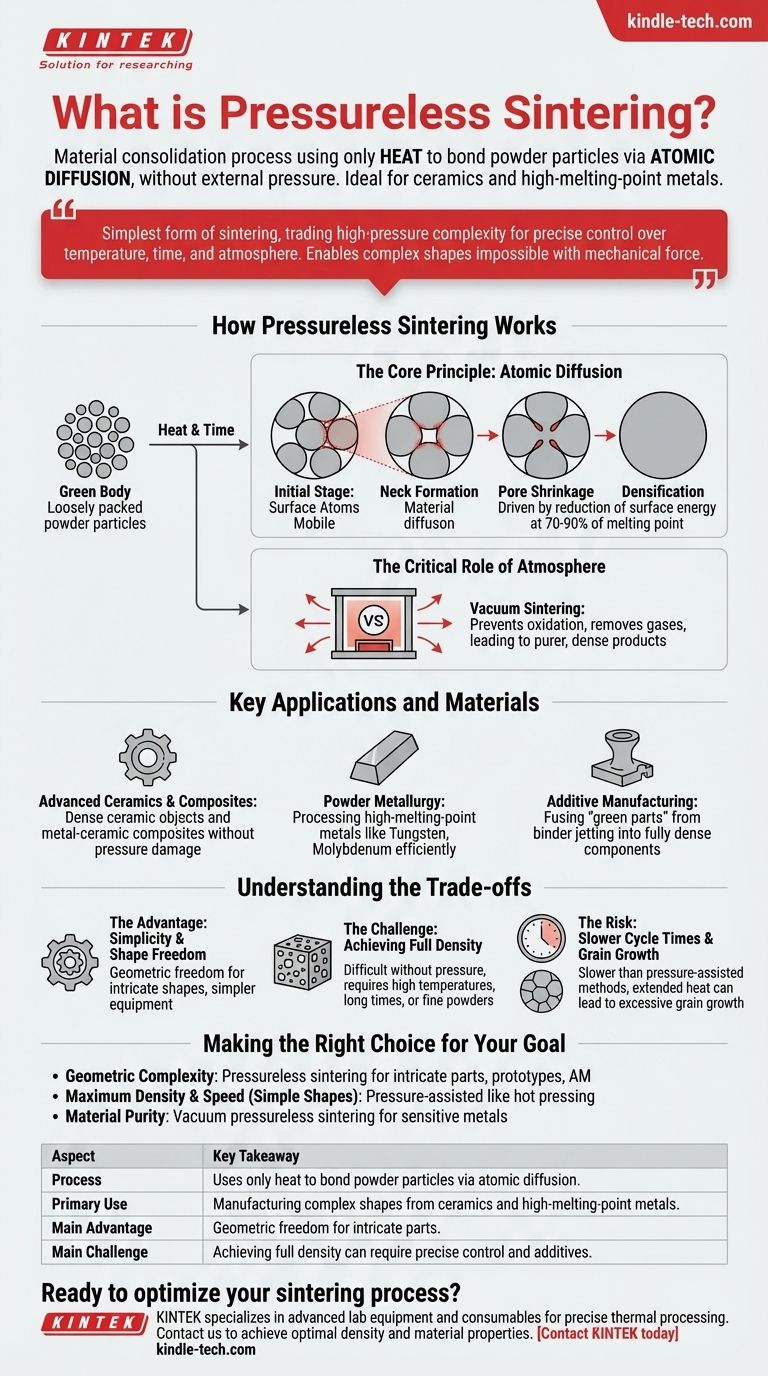

En resumen, la sinterización sin presión es un proceso de consolidación de materiales que utiliza únicamente el calor para unir partículas de polvo en una masa sólida. A diferencia de otros métodos, se basa completamente en la difusión atómica impulsada por altas temperaturas para densificar el material, sin aplicar ninguna presión mecánica externa. Esta técnica es fundamental para la fabricación de piezas de cerámica y metales de alto punto de fusión.

La sinterización sin presión es la forma más simple de sinterización, intercambiando la complejidad de los equipos de alta presión por la necesidad de un control preciso sobre la temperatura, el tiempo y la atmósfera. Su principal ventaja es la capacidad de formar formas complejas que son imposibles de crear con métodos que requieren fuerza mecánica.

Cómo funciona la sinterización sin presión

La sinterización sin presión no es un proceso pasivo. Es un tratamiento térmico altamente controlado diseñado para transformar un polvo poco compactado, conocido como "pieza en verde", en un objeto denso y sólido con propiedades mecánicas útiles.

El principio fundamental: la difusión atómica

La fuerza impulsora detrás de la sinterización es la reducción de la energía superficial. A altas temperaturas (típicamente 70-90% del punto de fusión del material), los átomos en las superficies de las partículas de polvo individuales se vuelven altamente móviles.

Estos átomos se difunden a través de los puntos de contacto entre las partículas, formando "cuellos" que crecen con el tiempo. A medida que este proceso continúa, los cuellos se fusionan, los poros entre las partículas se encogen y todo el componente se densifica y fortalece.

El papel crítico de la atmósfera

Aunque no se aplica presión externa, la atmósfera dentro del horno es una variable crítica del proceso. El ambiente más común es el vacío.

La sinterización al vacío implica colocar el componente en un horno y eliminar el aire antes de calentarlo. Esto evita la oxidación del material y ayuda a extraer los gases liberados del polvo durante el calentamiento, lo que lleva a un producto más puro y densamente sinterizado con un rendimiento estable.

Aplicaciones y materiales clave

La simplicidad y flexibilidad de la sinterización sin presión la hacen adecuada para una amplia gama de aplicaciones avanzadas donde otros métodos se quedan cortos.

Cerámicas y compuestos avanzados

La sinterización sin presión es el método tradicional y más común para crear objetos cerámicos densos. También se utiliza para compuestos metal-cerámica, donde la aplicación de alta presión podría dañar las delicadas microestructuras.

Metalurgia de polvos

Esta técnica es esencial para procesar metales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. Fundir y colar estos metales requiere mucha energía y es difícil, mientras que sinterizar sus polvos es mucho más práctico y eficiente.

Fabricación aditiva (impresión 3D)

Muchos procesos de impresión 3D de metal, como la inyección de aglutinante, producen una "pieza en verde" hecha de polvo metálico unido por un aglutinante. Luego, esta pieza se coloca en un horno para sinterización sin presión para fusionar las partículas metálicas en un componente final completamente denso.

Comprendiendo las ventajas y desventajas

Elegir un proceso de fabricación requiere una evaluación clara de sus beneficios y desventajas. La sinterización sin presión ofrece ventajas significativas, pero también presenta desafíos únicos.

La ventaja: simplicidad y libertad de forma

El beneficio principal es la libertad geométrica. Dado que no hay una prensa mecánica involucrada, los ingenieros pueden diseñar y fabricar formas altamente complejas e intrincadas que serían imposibles de formar utilizando la sinterización asistida por presión. El equipo también es generalmente más simple y menos costoso.

El desafío: lograr la densidad total

Sin presión para forzar las partículas a unirse, lograr una densidad cercana al 100% puede ser difícil. A menudo requiere temperaturas más altas, tiempos de sinterización más largos o el uso de polvos finos y aditivos químicos especiales (ayudas de sinterización) para promover la difusión.

El riesgo: tiempos de ciclo más lentos y crecimiento de grano

Debido a que se basa únicamente en el calor y el tiempo, la sinterización sin presión puede ser un proceso más lento que los métodos asistidos por presión. Además, el tiempo prolongado a altas temperaturas a veces puede conducir a un crecimiento excesivo del grano, lo que puede afectar negativamente las propiedades mecánicas finales del material.

Tomar la decisión correcta para su objetivo

La selección del método de sinterización correcto depende completamente de las limitaciones y objetivos específicos de su proyecto.

- Si su enfoque principal es la complejidad geométrica: La sinterización sin presión es la opción superior para crear piezas intrincadas, prototipos o componentes fabricados mediante fabricación aditiva.

- Si su enfoque principal es la máxima densidad y velocidad para formas simples: Un método asistido por presión como el prensado en caliente puede ser más eficiente para la producción de alto volumen de geometrías simples.

- Si su enfoque principal es la pureza del material para metales sensibles: La sinterización sin presión al vacío es ideal, ya que protege contra la oxidación y elimina los contaminantes durante el proceso.

En última instancia, la sinterización sin presión es una herramienta fundamental en la ciencia de los materiales que permite la creación de componentes de alto rendimiento cuando se comprenden adecuadamente sus principios y limitaciones.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Utiliza solo calor para unir partículas de polvo mediante difusión atómica. |

| Uso principal | Fabricación de formas complejas a partir de cerámicas y metales de alto punto de fusión. |

| Ventaja principal | Libertad geométrica para piezas intrincadas. |

| Desafío principal | Lograr la densidad total puede requerir un control preciso y aditivos. |

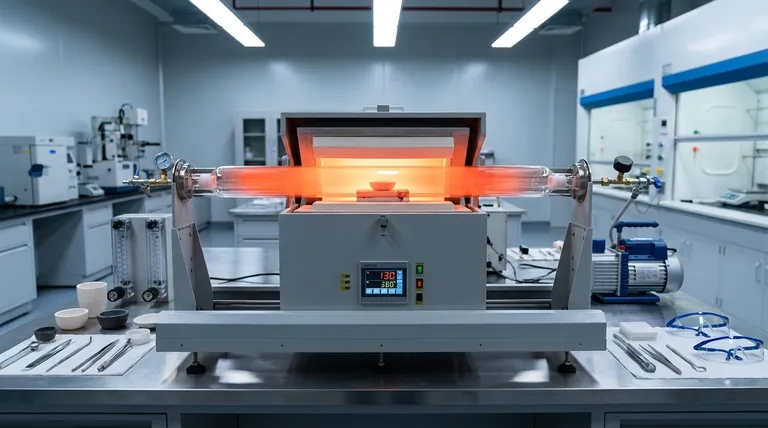

¿Listo para optimizar su proceso de sinterización?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para un procesamiento térmico preciso. Ya sea que trabaje con cerámicas avanzadas, polvos metálicos para fabricación aditiva o compuestos de alta pureza, nuestras soluciones garantizan resultados consistentes y de alta calidad.

Deje que nuestros expertos le ayuden a seleccionar el horno y los accesorios adecuados para lograr una densidad y propiedades de material óptimas. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de laboratorio específicos!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría