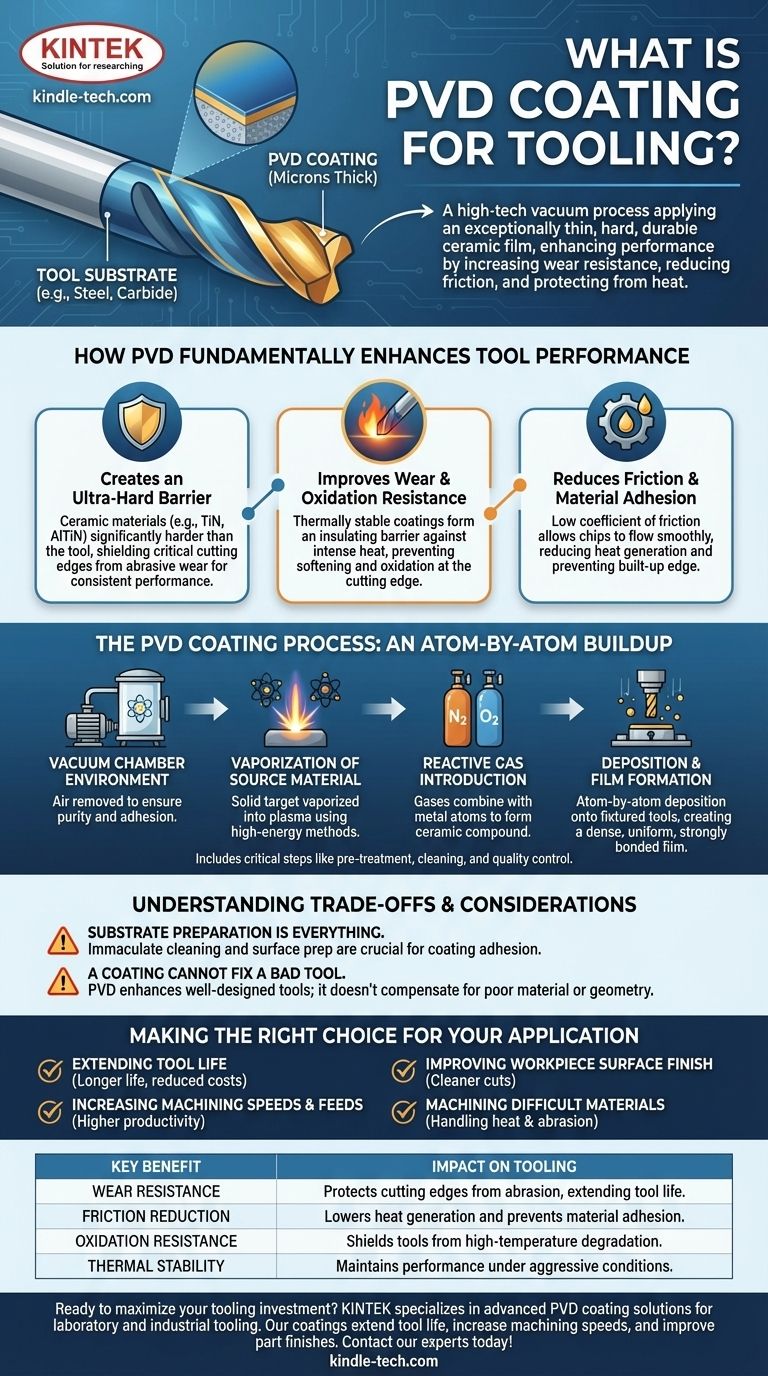

En esencia, el recubrimiento de deposición física de vapor (PVD) para herramientas es un proceso de vacío de alta tecnología que aplica una película cerámica excepcionalmente delgada pero extremadamente dura y duradera sobre la superficie de una herramienta. Esto no es pintura ni chapado; es una capa adherida, a menudo de solo unas pocas micras de espesor, que mejora fundamentalmente el rendimiento de la herramienta al aumentar su resistencia al desgaste, reducir la fricción y protegerla de la oxidación a altas temperaturas durante operaciones exigentes.

El propósito principal del recubrimiento PVD no es reparar una herramienta, sino elevar una herramienta bien hecha a su máximo potencial. Extiende la vida útil operativa y permite parámetros de rendimiento más altos al crear una superficie superior que es más dura, más lubricante y más duradera que el acero o el carburo base de la herramienta por sí solos.

Cómo el PVD mejora fundamentalmente el rendimiento de las herramientas

Los recubrimientos PVD abordan directamente los principales puntos de falla de las herramientas de corte: desgaste, calor y fricción. Al aplicar una capa microscópica de material avanzado, el recubrimiento crea una nueva superficie de trabajo de alto rendimiento.

Creación de una barrera ultradura

Los materiales cerámicos utilizados en los recubrimientos PVD, como el nitruro de titanio (TiN) o el nitruro de aluminio y titanio (AlTiN), son significativamente más duros que el material base de la herramienta. Esta capa dura actúa como un escudo, protegiendo los filos de corte críticos del desgaste abrasivo.

Esto permite que la herramienta mantenga su geometría afilada durante un período mucho más largo, lo que resulta en un rendimiento constante y una mejor calidad de la pieza.

Mejora de la resistencia al desgaste y a la oxidación

Durante el corte, se genera un calor intenso en la punta de la herramienta. Este calor puede hacer que el material de la herramienta se ablande y se oxide, desafilando rápidamente el filo.

Los recubrimientos PVD están diseñados para ser térmicamente estables, formando una barrera que aísla la herramienta del calor intenso de la zona de corte y previene la oxidación.

Reducción de la fricción y la adhesión del material

Muchos recubrimientos PVD tienen un bajo coeficiente de fricción. Esta lubricidad permite que las virutas fluyan más suavemente a través de la cara de la herramienta, reduciendo la generación de calor y el consumo de energía.

También evita que el material de la pieza de trabajo se suelde a la herramienta, un fenómeno conocido como "filo recrecido", que degrada la acción de corte y daña el acabado de la superficie.

El proceso de recubrimiento PVD: una acumulación átomo por átomo

El proceso PVD es una técnica sofisticada que se lleva a cabo dentro de una cámara de alto vacío. Este entorno controlado es esencial para garantizar la pureza y la adhesión del recubrimiento.

El entorno de la cámara de vacío

Todos los procesos PVD comienzan creando un vacío para eliminar el aire y cualquier otro contaminante. Esto asegura que el material de recubrimiento sea la única sustancia que se deposita en las herramientas, garantizando una película pura y altamente adherente.

Vaporización del material fuente

Un material fuente sólido de alta pureza (el "objetivo") se vaporiza en un plasma de átomos o moléculas individuales. Esto se logra típicamente utilizando métodos de alta energía como un arco catódico o bombardeo iónico.

Se pueden introducir gases reactivos, como nitrógeno u oxígeno, con precisión en la cámara para combinarse con los átomos de metal vaporizados, creando el compuesto cerámico deseado para el recubrimiento.

Deposición y formación de la película

El material vaporizado viaja a través de la cámara de vacío y se condensa sobre las superficies de las herramientas, que están fijadas en el interior. Esta deposición ocurre átomo por átomo, creando una película extremadamente densa, uniforme y fuertemente unida al sustrato.

El flujo de trabajo industrial

El recubrimiento en sí es solo una parte de un proceso industrial de varias etapas que incluye pasos críticos como el pretratamiento, la limpieza ultrasónica, la fijación, la inspección visual y el control de calidad posterior al proceso para garantizar el espesor y la adhesión adecuados.

Comprensión de las compensaciones y consideraciones

Aunque es muy eficaz, el recubrimiento PVD no es una solución universal. Su éxito depende de la comprensión de sus requisitos y limitaciones.

La preparación del sustrato lo es todo

El recubrimiento es tan bueno como su unión a la herramienta. La superficie de la herramienta debe estar impecablemente limpia y correctamente preparada. Cualquier contaminación comprometerá la adhesión y provocará una falla prematura del recubrimiento.

Un recubrimiento no puede arreglar una mala herramienta

El PVD mejora las propiedades de una herramienta bien diseñada; no puede compensar un material de herramienta deficiente, una geometría incorrecta o un filo de corte desafilado. La herramienta base debe ser de alta calidad para que el recubrimiento proporcione un beneficio.

Nitidez del filo y acumulación

Aunque el recubrimiento es muy delgado, añade material. Para herramientas con filos de corte extremadamente afilados o delicados, el proceso de recubrimiento debe controlarse cuidadosamente para evitar redondear el filo y afectar negativamente su capacidad de corte.

Tomar la decisión correcta para su aplicación

La aplicación de recubrimiento PVD es una decisión estratégica para maximizar la inversión en herramientas y la eficiencia operativa. Su objetivo específico determinará su valor.

- Si su enfoque principal es prolongar la vida útil de la herramienta: El PVD proporciona una barrera dura y resistente al desgaste que permite que las herramientas duren significativamente más, reduciendo los costos de reemplazo y el tiempo de inactividad de la máquina.

- Si su enfoque principal es aumentar las velocidades y avances de mecanizado: La estabilidad térmica y la baja fricción del recubrimiento le permiten operar las herramientas de manera más agresiva, aumentando el rendimiento y la productividad.

- Si su enfoque principal es mejorar el acabado superficial de la pieza de trabajo: Las propiedades antiadherentes evitan la acumulación de material en la herramienta, lo que resulta en cortes más limpios y acabados de pieza superiores.

- Si su enfoque principal es mecanizar materiales difíciles: Los recubrimientos PVD especializados están diseñados para manejar el calor extremo y la abrasión generados al cortar aceros endurecidos, superaleaciones o compuestos.

En última instancia, ver el recubrimiento PVD como una parte integral de su estrategia de herramientas es la clave para desbloquear nuevos niveles de rendimiento y eficiencia en sus operaciones de fabricación.

Tabla resumen:

| Beneficio clave | Impacto en las herramientas |

|---|---|

| Resistencia al desgaste | Protege los filos de corte de la abrasión, prolongando la vida útil de la herramienta. |

| Reducción de la fricción | Disminuye la generación de calor y previene la adhesión del material. |

| Resistencia a la oxidación | Protege las herramientas de la degradación por altas temperaturas. |

| Estabilidad térmica | Mantiene el rendimiento en condiciones de mecanizado agresivas. |

¿Listo para maximizar su inversión en herramientas? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para herramientas de laboratorio e industriales. Nuestros recubrimientos están diseñados para prolongar la vida útil de las herramientas, aumentar las velocidades de mecanizado y mejorar los acabados de las piezas, lo que se traduce en ganancias de eficiencia medibles. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar el rendimiento de sus herramientas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura